Авиационное исполнение завод

Авиационное исполнение завод... Звучит масштабно, правда? Но часто за этим скрывается не просто соблюдение норм, а целая философия. И, честно говоря, видеть, как 'авиационное' превращается в 'почти-авиационное' – это всегда немного обидно. Не то чтобы я сейчас критикую кого-то конкретно, но наблюдаю это достаточно часто в своей работе. Начинаешь с понимания, что просто соответствовать ГОСТу недостаточно. Нужна уверенность, что продукт выдержит нагрузки, связанные с полетом – вибрация, перепады температур, механические удары… Это все требует гораздо больше, чем просто сборка деталей.

Что такое действительно 'авиационное исполнение'?

По сути, авиационное исполнение завод – это не просто производство деталей, а целый комплекс мероприятий, начиная от выбора материалов и заканчивая контролем качества на всех этапах. Это уже не просто 'хорошо сделано', а 'сделано для полета'. И тут возникает вопрос: кто именно определяет, что значит 'для полета'? Производитель? Заказчик? К сожалению, часто это не проговаривается четко, что приводит к разочарованиям и, в конечном итоге, к проблемам с эксплуатацией. Особенно, если речь идет о компонентах, работающих в критически важных системах.

Мы, в ООО Чэнду Хэнюй Чуансян Технология, с этим сталкивались не раз. Например, когда нам приходилось работать с заказчиками, которые заказывали компоненты по 'оригинальным чертежам', но не предоставляли никакой информации о предполагаемых условиях эксплуатации. Результат – мы поставляем 'авиационное исполнение' по бумаге, а оно на практике оказывается совершенно не подходящим для нужд заказчика. Поэтому, всегда, при работе с авиационными компонентами, начинаем с подробного обсуждения условий эксплуатации и требований к качеству.

Выбор материалов – основа успеха

Это, пожалуй, самое важное. И тут не стоит экономить. Нельзя просто взять первый попавшийся металл или пластмассу. Каждый материал должен соответствовать определенным требованиям по прочности, термостойкости, химической стойкости. Кроме того, необходимо учитывать влияние вибраций и ударов. Некоторые материалы, которые отлично себя показывают в лабораторных условиях, могут быстро выйти из строя в реальных полетах.

Мы, в своей работе, тщательно отслеживаем поставщиков материалов. Используем только проверенные, сертифицированные компоненты, соответствующие авиационным стандартам. И, конечно, всегда проводим собственные испытания, чтобы убедиться в их качестве.

Контроль качества – не просто формальность

Контроль качества – это не просто проверка наличия деталей. Это многоуровневая система, включающая визуальный контроль, механические испытания, термическую обработку и другие виды проверок. Каждый этап производства должен быть тщательно контролируем, чтобы исключить возможность возникновения дефектов.

Особенно важно контролировать качество пайки и сварки. Ошибки в этих процессах могут привести к серьезным последствиям. Мы используем только высококвалифицированных специалистов и современное оборудование для пайки и сварки. Кроме того, мы проводим неразрушающий контроль качества, чтобы выявить дефекты, которые не видны невооруженным глазом.

Проблемы с поставками и сертификация

Еще одна проблема – это поставки. Многие авиационные компоненты производятся на специализированных заводах, которые могут находиться в разных странах. Это может приводить к задержкам в поставках и другим проблемам. Кроме того, необходимо учитывать таможенные процедуры и другие бюрократические препоны.

Недавний пример: Мы заказывали авиационное исполнение завод для датчиков температуры. Поставщик в Китае не смог вовремя поставить партию из-за проблем с логистикой. Это привело к срыву сроков реализации проекта и значительным убыткам.

Сертификация и соответствие нормам

Сертификация авиационных компонентов – это отдельная история. Требования к сертификации могут различаться в зависимости от страны и типа самолета. Необходимо учитывать все требования и получить все необходимые сертификаты, прежде чем поставлять компоненты на авиационный рынок.

Это требует значительных затрат времени и ресурсов. Однако, без сертификации поставлять компоненты на авиационный рынок просто нельзя. Это вопрос безопасности и ответственности.

Перспективы развития

Сейчас все больше внимания уделяется разработке авиационного исполнение завод с использованием новых материалов и технологий. Например, активно внедряются композитные материалы, которые позволяют снизить вес и повысить прочность компонентов. Кроме того, разрабатываются новые методы контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства.

Мы в ООО Чэнду Хэнюй Чуансян Технология следим за всеми новыми тенденциями в авиационной промышленности и постоянно совершенствуем свои технологии. Наша цель – предлагать нашим клиентам самые современные и надежные авиационные компоненты.

Опыт с использованием новых материалов

Недавно мы успешно реализовали проект по разработке и производству авиационных датчиков из углеродного волокна. Это позволило нам значительно снизить вес датчиков и повысить их устойчивость к вибрациям. Этот опыт мы планируем использовать в дальнейшей работе.

Но внедрение новых материалов – это всегда риск. Необходимы тщательные испытания и валидация, чтобы убедиться в их надежности и долговечности. Это требует значительных инвестиций и опыта.

Что дальше?

Рынок авиационное исполнение завод будет только расти. С увеличением числа авиаперевозок и разработкой новых типов самолетов, спрос на качественные и надежные компоненты будет только увеличиваться. И мы готовы удовлетворить этот спрос. Мы видим свою миссию в том, чтобы предлагать нашим клиентам не просто компоненты, а комплексные решения, которые помогут им повысить безопасность и надежность своих самолетов.

Главное – помнить, что авиация – это не игра. Это жизнь людей. И поэтому, в этой области нельзя идти на компромиссы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3 -

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

Модуль 1588 PTP

Модуль 1588 PTP -

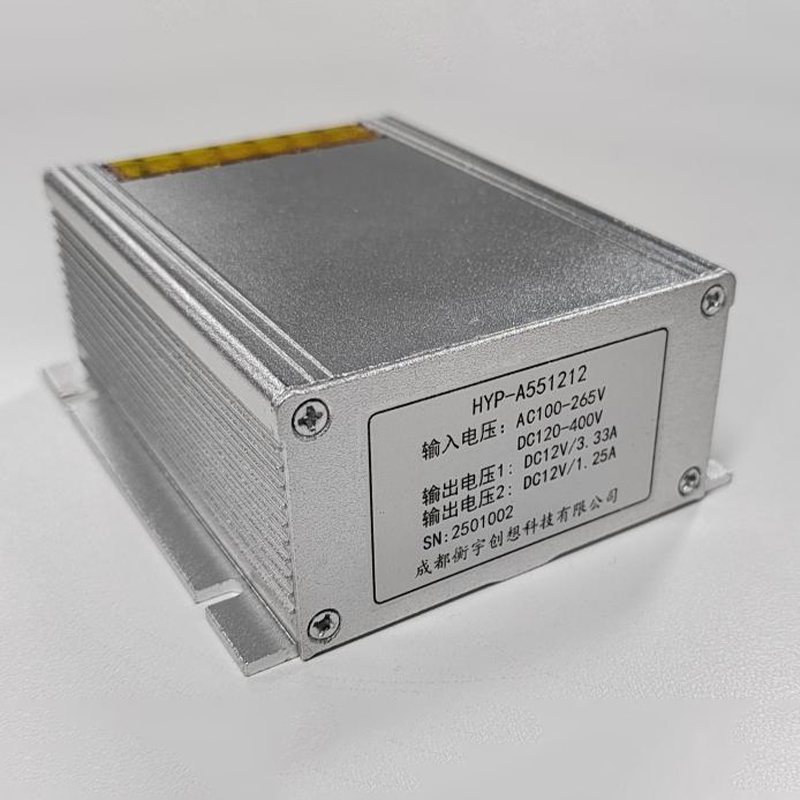

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01 -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц

Связанный поиск

Связанный поиск- Китай синтезатор частоты схема поставщик

- Длинные волны поставщики

- Протокол snmp используется заводы

- Плата синхронизации с шиной pci-e поставщик

- Плата модуля питания производители

- Протокол сетевого управления snmp завод

- Китай длинные волны

- Китай атомные часы с чиповой шкалой завод

- Ток большой мощности поставщики

- Китай sync-e поставщик