Авиационное исполнение производитель

Авиационное исполнение производитель – это не просто сборка деталей. Это комплексный процесс, требующий глубокого понимания специфики отрасли, строжайшего контроля качества и, что немаловажно, огромного опыта. В последнее время часто встречаю ситуацию, когда компании пытаются браться за разработку и производство авиационных компонентов, имея лишь базовые знания в области электроники или машиностроения. Результат – задержки, перерасход бюджета и, в худшем случае, серьезные проблемы с безопасностью. Думаю, многие инженеры, как и я, сталкивались с подобными ситуациями. Хочу поделиться своими размышлениями и опытом, чтобы, возможно, немного прояснить эту непростую тему.

Что такое авиационное исполнение?

Прежде чем говорить о производителях, нужно четко понимать, что подразумевается под 'авиационным исполнением'. Это не просто соответствие каким-то стандартам. Речь идет о способности компонента выдерживать экстремальные условия: резкие перепады температур, вибрации, перегрузки, вакуум, воздействие радиации (в некоторых случаях). Крайне важны такие факторы, как надежность соединения деталей, устойчивость к коррозии и электромагнитной совместимости. Это целый комплекс требований, и просто так их не обеспечить.

Зачастую, заказчики, особенно начинающие, фокусируются на стоимости, забывая о том, что экономия на качестве в авиации – это прямая дорога к катастрофе. Нельзя сказать, что хорошие компоненты – это всегда самые дорогие. Часто, оптимальное решение – это грамотный выбор поставщика, обладающего необходимым опытом и сертификацией. Мы в ООО Чэнду Хэнюй Чуансян Технология постоянно сталкиваемся с этим. Клиенты, ориентированные только на цену, нередко в итоге теряют деньги, переделывая работу и усугубляя проблемы.

Сертификация и стандарты

Сертификация – это критически важный аспект. Недостаточно просто заявить, что ваш продукт соответствует каким-то стандартам. Нужны подтвержденные документы, отражающие результаты испытаний и проверок. К примеру, работа с компонентами, предназначенными для установки в самолеты, требует соответствия требованиям авиационных правил и стандартов, таких как DO-160. Нарушение этих стандартов может привести к серьезным последствиям, включая отзыв продукции и юридическую ответственность. В нашей компании мы уделяем особое внимание сертификации, регулярно обновляя наши документы и проводя дополнительные проверки.

Сложности производства: от разработки до готового продукта

Процесс производства авиационных компонентов гораздо сложнее, чем, скажем, для компонентов для бытовой техники. Начинается все с разработки – проектирования, выбора материалов, моделирования. Этап проектирования должен учитывать все возможные факторы эксплуатации и обеспечивать максимальную надежность. Очень часто проблема возникает именно здесь: недостаточное внимание к деталям на этапе проектирования приводит к серьезным проблемам на этапе производства. Поэтому важно привлекать к разработке опытных инженеров, знакомых со спецификой авиации.

Далее следует этап производства: изготовление деталей, сборка, тестирование. На каждом этапе необходимо строго контролировать качество. Использование современного оборудования и квалифицированного персонала – это обязательные условия. Мы в ООО Чэнду Хэнюй Чуансян Технология используем передовое оборудование и придерживаемся строгих процедур контроля качества на всех этапах производства. Это позволяет нам гарантировать высокое качество нашей продукции. Например, в последнее время мы активно внедряем автоматизированные системы контроля качества, которые позволяют выявлять дефекты на самых ранних стадиях.

Проблемы с поставками и логистикой

Не стоит забывать о проблемах с поставками материалов и логистикой. Авиационная промышленность требует высокого уровня надежности поставок, чтобы избежать простоев производства. Любая задержка в поставках материалов может привести к серьезным финансовым потерям. Поэтому важно иметь надежных поставщиков и четкий план логистики. Это часто упускаемый момент, но он может иметь серьезные последствия. Наши партнеры в сфере логистики постоянно работают над оптимизацией маршрутов и снижением рисков, связанных с транспортировкой.

Ошибки, которые стоит избегать

По моему опыту, наиболее распространенные ошибки при производстве авиационных компонентов – это: недооценка сложности задачи, экономия на качестве материалов, отсутствие должного контроля качества и недостаточное внимание к сертификации. Не стоит пытаться сократить сроки разработки или производства, если это может повлиять на качество продукции. Лучше потратить немного больше времени, но получить надежный и качественный продукт. Еще одна распространенная ошибка – это использование неподходящих материалов. Материал должен соответствовать требованиям эксплуатации и обеспечивать необходимую надежность. В этом плане, опыт и знания специалистов играют решающую роль.

Реальный пример: неудача с частотно-временными модулями

Недавно мы работали с компанией, которая пыталась производить частотно-временные модули для системы измерения времени в авиационных двигателях. Они выбрали дешевый материал для корпуса, полагая, что это не повлияет на надежность. В итоге, после нескольких месяцев эксплуатации, модули начали выходить из строя. Причиной оказалась коррозия корпуса, вызванная воздействием влаги и вибраций. В результате, заказчик потерял деньги на переделку продукции и столкнулся с серьезными проблемами с безопасностью. Этот пример показывает, насколько важно правильно выбирать материалы и учитывать все факторы эксплуатации. Мы бы настоятельно рекомендовали использовать специализированные сплавы, устойчивые к коррозии, и провести дополнительные испытания в условиях, максимально приближенных к реальным.

В заключение, хочется подчеркнуть, что производитель авиационных решений – это не просто производитель деталей, это надежный партнер, который обладает необходимым опытом и знаниями, чтобы обеспечить безопасность и надежность авиационной техники. Если вы планируете заниматься производством авиационных компонентов, будьте готовы к сложной задаче и уделяйте внимание всем деталям. Не экономьте на качестве, выбирайте надежных поставщиков и строго соблюдайте стандарты. Это поможет вам избежать ошибок и добиться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

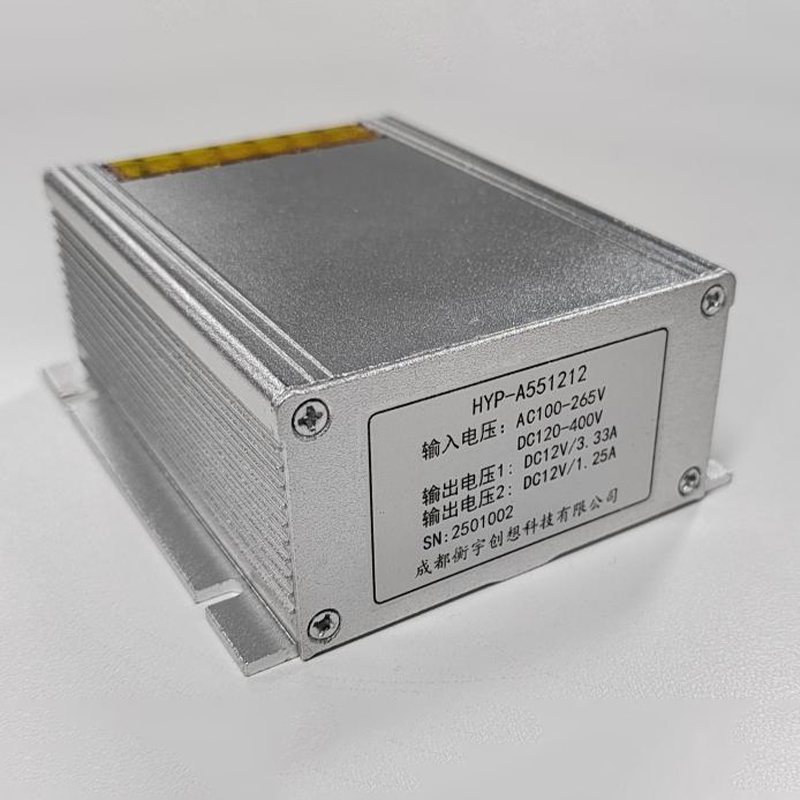

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01 -

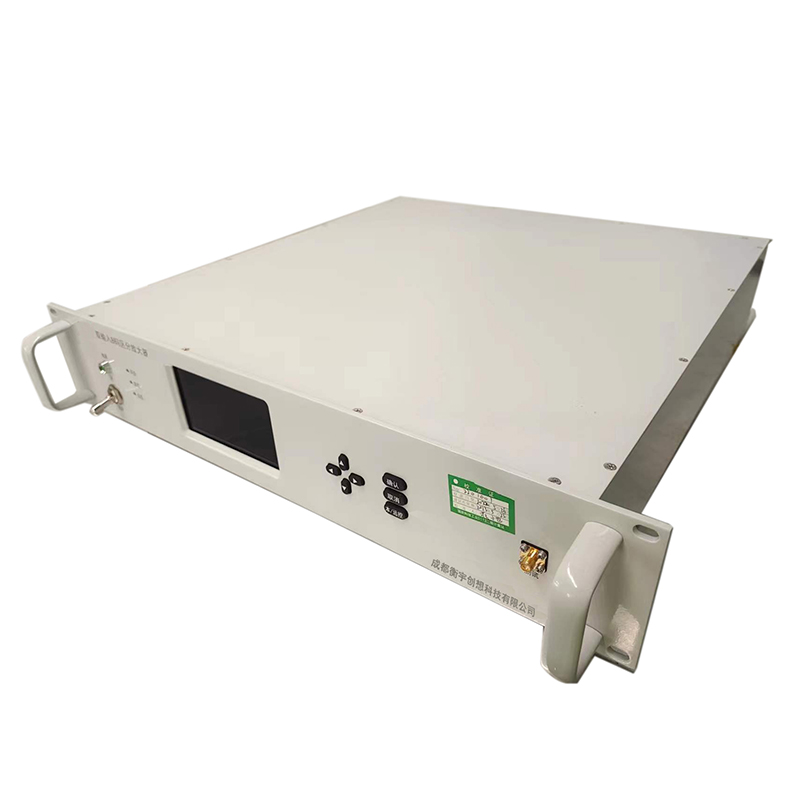

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

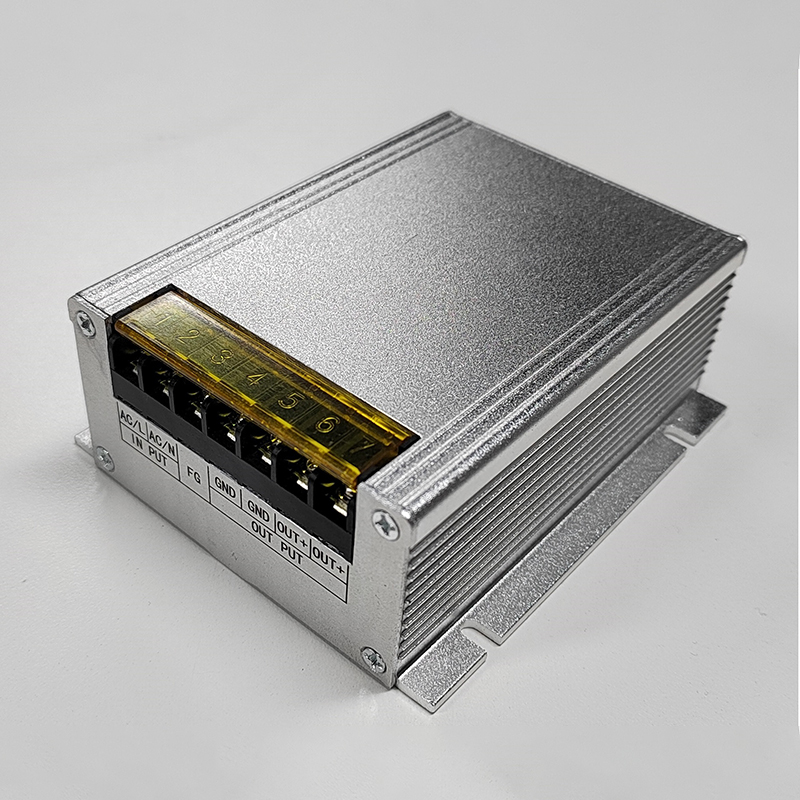

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

Модуль 1588 PTP

Модуль 1588 PTP

Связанный поиск

Связанный поиск- Модуль внешнего питания завод

- Китай высокая стабильность атомных часов поставщики

- Служба определения времени бэйдоу поставщик

- Китай модуль фазовой автоподстройки частоты (фапч) производители

- Точность средств измерения производители

- Протоколы управления snmp производители

- Синтезатор частоты до 450 мгц схема заводы

- Китай синтезатор биорезонансных частот звуковая терапия поставщики

- Синтезатор частоты трансивера на ардуино заводы

- Протокол управления сетями snmp поставщики