Автомобильное исполнение заводы

Всегда смешно слышать о ?массовом производстве? электронных компонентов для авто. Вроде бы, все вокруг говорят о новых производственных мощностях, автоматизации, бережливом производстве… Но реальность часто оказывается далека от идеала. Особенно когда речь заходит о автомобильное исполнение заводы – тут легко нарваться на завышенные ожидания или, наоборот, недооценку сложности задачи. Не все так просто, как кажется на первый взгляд. Мы попытаемся разобраться, какие реальные вызовы стоят перед предприятиями, занимающимися производством электроники для автомобилей.

Основные сложности при производстве компонентов для автомобильной промышленности

Первая и, пожалуй, самая серьезная проблема – это требования к надежности. Автомобильная электроника подвергается экстремальным условиям эксплуатации: перепадам температур, вибрациям, влажности, воздействию электромагнитных помех. Недостаточная устойчивость к этим факторам может привести к отказу системы, а это уже проблема безопасности. Поэтому, помимо простого соответствия техническим характеристикам, нужно учитывать долговечность и надежность компонентов в реальных условиях эксплуатации. Это, кстати, часто упускается из виду на этапе проектирования и производства.

Еще один аспект – это сертификация. Каждый компонент для автомобиля должен пройти строгие испытания и получить соответствующие сертификаты, подтверждающие его соответствие требованиям безопасности и надежности. Это длительный и дорогостоящий процесс, требующий тесного сотрудничества с автопроизводителями и специализированными лабораториями. ООО Чэнду Хэнюй Чуансян Технология, занимающаяся разработкой и производством частотно-временных модулей и плат, хорошо понимает всю важность этого этапа.

Важно отметить еще и требования к отслеживаемости компонентов. Автопроизводители нуждаются в возможности отследить происхождение каждого компонента, чтобы в случае возникновения неисправности быстро выявить ее причину и устранить. Это требует внедрения систем контроля качества и учета на всех этапах производства.

Ключевые аспекты контроля качества при производстве для автомобильного рынка

Контроль качества – это не просто проверка на соответствие спецификациям. Намного важнее постоянный мониторинг всех этапов производства, от входного контроля компонентов до финальной отладки готовой продукции. В частности, необходимо уделять внимание контролю за пайкой – это один из наиболее критичных этапов, от которого зависит надежность электрических соединений. Используем микроскопию, конечно, чтобы выявить скрытые дефекты, которые не видны невооруженным глазом. Регулярные тесты на температурную стойкость и вибрацию также необходимы.

Нельзя недооценивать важность тестирования на электромагнитную совместимость (ЭМС). Современные автомобили содержат большое количество электронных устройств, которые могут создавать электромагнитные помехи друг для друга. Поэтому, необходимо убедиться, что каждый компонент соответствует требованиям ЭМС и не влияет на работу других систем автомобиля.

Мы в своей работе стараемся максимально автоматизировать процессы контроля качества, используя специализированное оборудование и программное обеспечение. Это позволяет нам снизить риск человеческой ошибки и повысить точность результатов. Автоматизированные системы контроля, как правило, более надежны и дают более точные результаты, чем ручные проверки.

Проблемы масштабирования производства

Переход от небольшого производства к массовому производству – это сложная задача, требующая значительных инвестиций и грамотного планирования. Нужно учитывать не только увеличение производственных мощностей, но и оптимизацию логистики, управление запасами и обучение персонала. Особенно это актуально для компаний, таких как ООО Чэнду Хэнюй Чуансян Технология, занимающихся производством сложной электроники.

Одна из наиболее распространенных проблем при масштабировании – это поддержание стабильного качества продукции. Когда производство увеличивается, возрастает риск появления дефектов. Чтобы избежать этого, необходимо внедрять строгие системы контроля качества на всех этапах производства и регулярно проводить обучение персонала. Также важную роль играет автоматизация процессов, которая позволяет снизить риск человеческой ошибки.

Мы сталкивались с ситуацией, когда при увеличении объемов производства возникали проблемы с согласованностью характеристик компонентов. Приходилось вводить дополнительные этапы контроля и корректировать технологические процессы. Важно не просто наращивать объемы, а обеспечивать стабильно высокое качество продукции.

Опыт работы с различными поставщиками компонентов

Выбор надежных поставщиков – это критически важный фактор успеха любого производства. От качества компонентов напрямую зависит надежность готовой продукции. Мы тщательно выбираем поставщиков, учитывая не только цену, но и качество продукции, сроки поставки и репутацию компании. Постоянное сотрудничество с проверенными поставщиками позволяет нам обеспечить стабильность производства и избежать проблем с качеством.

Иногда возникают ситуации, когда приходится искать альтернативных поставщиков, если текущий поставщик не может обеспечить необходимые объемы или качество. Это требует времени и усилий, но необходимо для обеспечения стабильности производства. Важно иметь несколько поставщиков для каждого компонента, чтобы снизить риски.

Нельзя недооценивать важность взаимодействия с поставщиками. Регулярные встречи, обмен информацией и совместная работа над улучшением качества продукции позволяют нам строить долгосрочные и взаимовыгодные отношения с поставщиками.

Будущее автомобильное исполнение заводы: тенденции и перспективы

Автомобильная промышленность находится в постоянном развитии, и это оказывает влияние на производство электроники. В частности, растет спрос на электронные компоненты для автомобилей с автономным управлением, электромобилей и гибридных автомобилей. Эти компоненты требуют более высокой надежности и эффективности, чем традиционные компоненты. Также растет спрос на модульные решения, которые позволяют упростить процесс разработки и производства.

Мы видим, что в будущем будет все больше автоматизации производственных процессов. Роботы будут выполнять рутинные задачи, а люди будут заниматься более сложными и творческими задачами. Это позволит повысить производительность и снизить затраты на производство.

Важным трендом является использование новых материалов и технологий, таких как 3D-печать и нанотехнологии. Это позволит создавать более легкие, прочные и надежные компоненты. Компания ООО Чэнду Хэнюй Чуансян Технология активно изучает возможности применения этих технологий в своей работе.

Влияние цифровых технологий на производство

Цифровые технологии, такие как интернет вещей (IoT) и искусственный интеллект (AI), оказывают все большее влияние на производство электроники для автомобилей. IoT позволяет собирать данные о состоянии оборудования и производственных процессов в режиме реального времени, что позволяет выявлять потенциальные проблемы и оптимизировать процессы. AI используется для автоматизации процессов контроля качества и прогнозирования отказов оборудования.

Мы используем системы мониторинга состояния оборудования для своевременного выявления неисправностей и предотвращения простоев. Это позволяет нам повысить эффективность производства и снизить затраты на ремонт.

Использование AI для анализа данных о качестве продукции позволяет нам выявлять скрытые закономерности и улучшать производственные процессы. Это позволяет нам производить более качественную продукцию и снижать риск возникновения дефектов.

В конечном счете, успешное **автомобильное исполнение заводы** требует комплексного подхода, учитывающего все аспекты производства – от проектирования и разработки до производства, контроля качества и логистики. Только при этом условии можно обеспечить надежность, безопасность и эффективность компонентов для автомобилей. И это, поверьте, совсем не просто.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

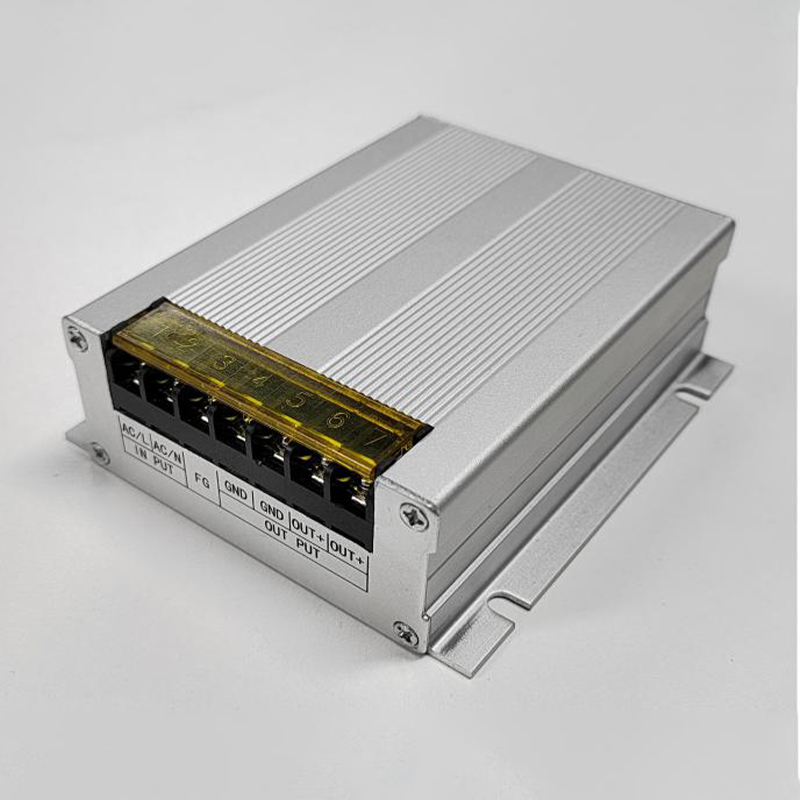

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3 -

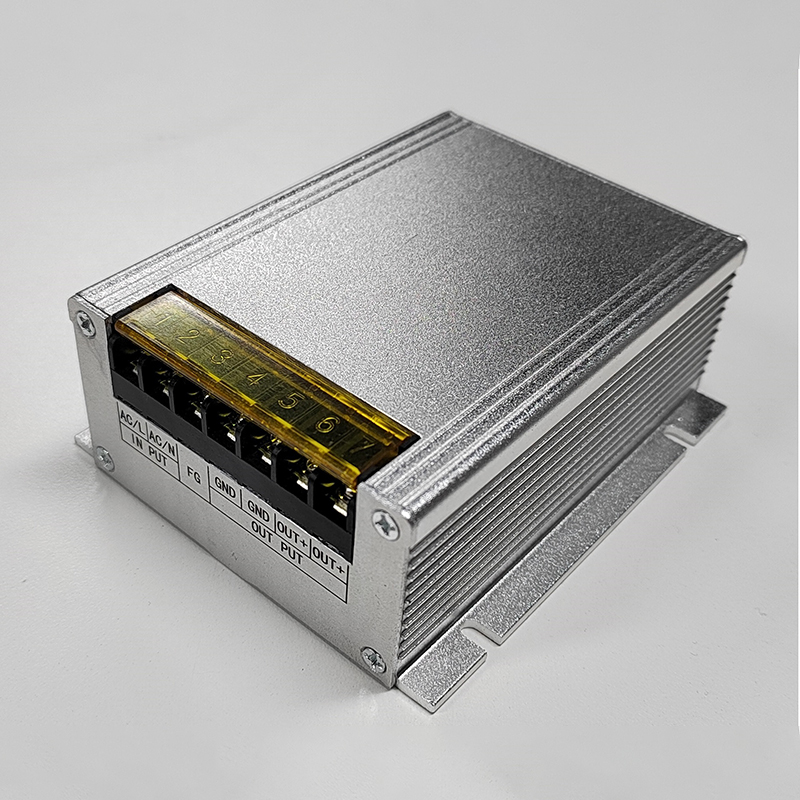

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

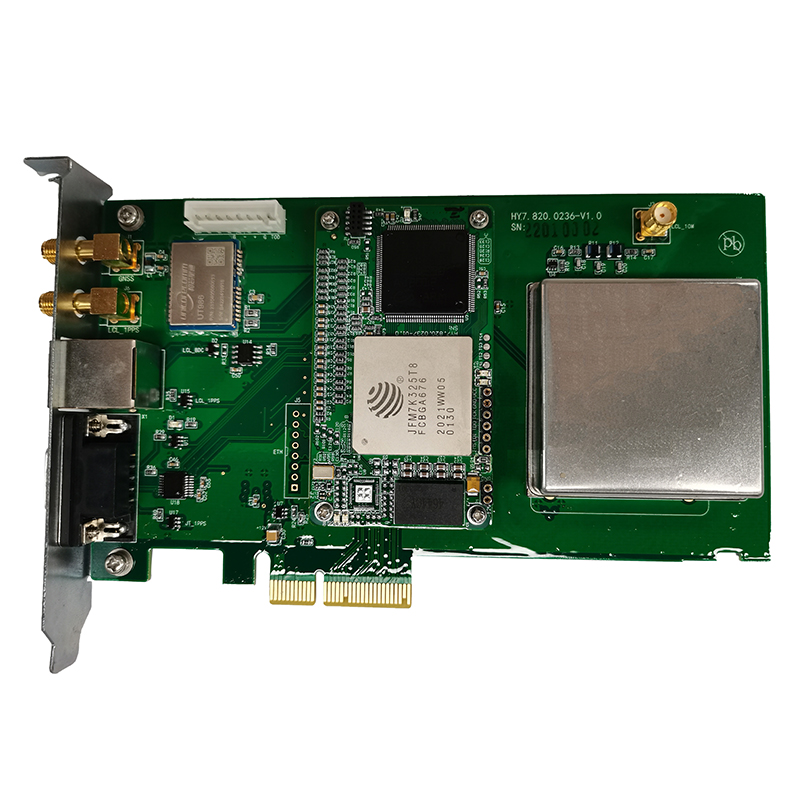

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

Модуль 1588 PTP

Модуль 1588 PTP -

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

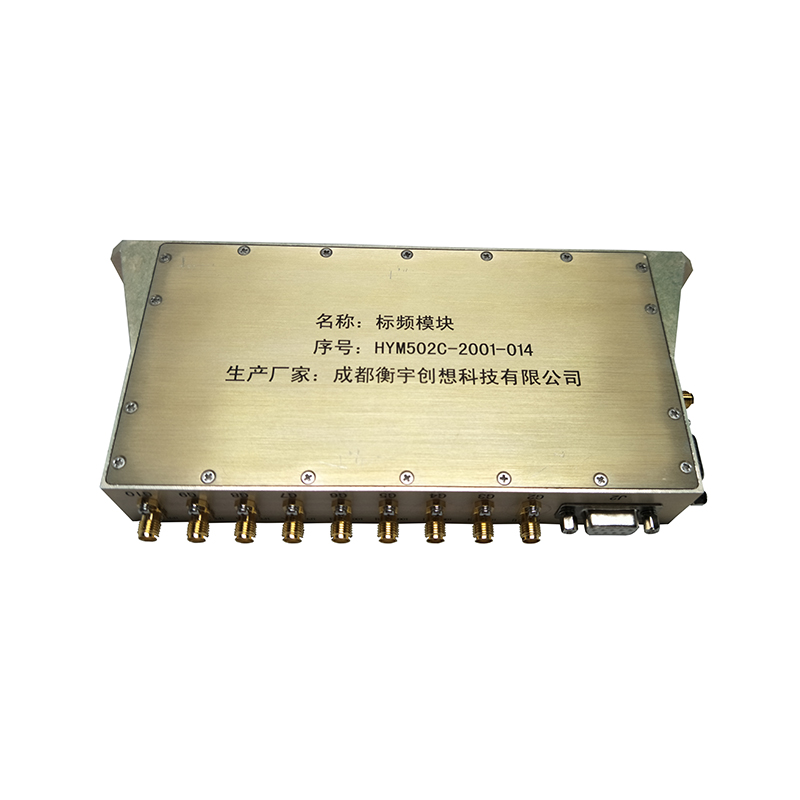

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT

Связанный поиск

Связанный поиск- Синтезатор частот любительской радиосвязи

- Автомобильное исполнение заводы

- Китай sync-e производители

- Китай плата определения времени, местоположения и ориентации завод

- Протокол snmp используется поставщики

- Микросхема синтезатор частоты заводы

- Китай малогабаритные атомные часы с чиповой шкалой cpt

- Не работает устройство синхронизации времени заводы

- Понижающий модуль питания

- Система пнт поставщик