Большая мощность завод

Большая мощность предприятия – это, конечно, привлекательно. В теории, это означает возможность быстрого выполнения заказов, снижение себестоимости, и, в конечном итоге, большую конкурентоспособность. Но на практике всё гораздо сложнее. Часто бывает, что стремление к максимальной производительности приводит к проблемам с качеством, необходимостью огромных инвестиций в инфраструктуру и, как следствие, к снижению прибыльности. Хочется поделиться некоторыми наблюдениями, основанными на личном опыте работы с предприятиями, занимающимися производством электронных компонентов и систем измерения времени.

Что такое 'большая мощность' на самом деле?

Нельзя просто так взять и 'увеличить мощность'. Это не значит просто добавить больше оборудования. Речь идет о комплексном подходе, включающем в себя оптимизацию производственных процессов, эффективное использование ресурсов, и, что особенно важно, надежную систему контроля качества. Часто на начальном этапе предприниматели ориентируются только на объем, забывая о других, не менее важных факторах. Например, мы видели множество случаев, когда предприятия, расширившие производственные площади без должной подготовки, столкнулись с задержками в поставках, ростом брака и высокой текучестью кадров. Это, в конечном итоге, нивелировало всю экономическую выгоду от увеличения мощности.

При этом, понятие 'мощность' может быть разным. Это может быть производственный объем в штуках в месяц, это может быть количество выполненных заказов, или это может быть скорость отклика на запрос клиента. Нужно понимать, что для каждого предприятия, для каждого конкретного продукта, 'большая мощность' может означать совершенно разное. Например, для производства простых модулей частотно-временных модулей, это может означать быстрое наращивание производства на уже существующем оборудовании. А для производства более сложных плат, требующих высокой точности и аккуратности, это подразумевает вложение в современное оборудование, автоматизацию процессов и обучение персонала.

Оборудование: это не только стоимость

Большая мощность завода зачастую ассоциируется с современным, высокотехнологичным оборудованием. И это, безусловно, важно. Но просто купить дорогостоящий станок – это еще полдела. Необходимо уметь им пользоваться, обслуживать и поддерживать в рабочем состоянии. Мы сталкивались с ситуациями, когда предприятия, закупившие передовое оборудование, так и не смогли его эффективно использовать из-за отсутствия квалифицированного персонала или неправильной организации производственного процесса. Затем, оборудование просто простаивало, а инвестиции не окупались.

Еще один важный аспект – это интеграция оборудования в единую производственную систему. Автоматизация процессов, подключение оборудования к системе управления производством (MES), использование систем мониторинга и контроля качества – всё это необходимо для достижения максимальной эффективности. Без этого, 'большая мощность' превращается в огромную кучу железа, которая лишь увеличивает эксплуатационные расходы.

Качество – фундамент долгосрочного успеха

Стремление к высокой производительности не должно идти в ущерб качеству. Именно поэтому контроль качества должен быть неотъемлемой частью каждого этапа производственного процесса. Мы работаем с предприятиями, которые внедряют системы статистического контроля качества, используют современное измерительное оборудование и привлекают опытных специалистов по контролю качества. Это позволяет им выявлять и устранять дефекты на ранних стадиях производства, что значительно снижает количество брака и повышает удовлетворенность клиентов.

Брак – это не только финансовые потери, но и репутационные риски. Некачественная продукция может привести к серьезным последствиям, особенно в таких отраслях, как электроника и системы измерения времени, где даже небольшие отклонения от спецификации могут нарушить работу всего устройства. Поэтому инвестиции в систему контроля качества – это не расходы, а необходимые инвестиции в будущее компании. Особенно важно это в условиях конкурентного рынка, где клиенты становятся все более требовательными к качеству продукции.

Опыт с частотно-временными модулями

Например, у нас был случай с одним предприятием, которое пыталось нарастить производство частотно-временных модулей, используемых в системах измерений времени. Они закупили несколько новых станков, но не уделили должного внимания контролю качества. В результате, в продукцию стали попадать дефектные компоненты, что привело к увеличению количества брака и потере доверия клиентов. Мы помогли им внедрить систему статистического контроля качества, которая позволила им выявить и устранить дефекты, значительно снизить количество брака и улучшить репутацию компании.

Люди – главный ресурс

Наконец, стоит помнить, что самый современный завод и самое передовое оборудование бессмысленны без квалифицированного персонала. Мы часто сталкиваемся с проблемой нехватки квалифицированных специалистов, способных работать с современным оборудованием и эффективно управлять производственными процессами. Поэтому обучение персонала, повышение квалификации и создание благоприятной рабочей атмосферы – это не просто желательные, а необходимые условия для достижения успеха.

Важно не только обучить персонал работе с конкретным оборудованием, но и научить их решать проблемы, анализировать данные и принимать решения. Это требует инвестиций в обучение, но в конечном итоге позволяет компании стать более гибкой и адаптивной к изменениям рынка. Мы видели, как компании, которые инвестируют в развитие своего персонала, получают значительное конкурентное преимущество.

Организация рабочих мест

Часто проблема не в недостатке персонала, а в его неправильной организации. Неправильное расположение рабочих мест, отсутствие необходимого оборудования, неэффективная коммуникация – всё это может снизить производительность труда и повысить количество ошибок. Важно создать комфортные и эргономичные рабочие места, обеспечить персонал необходимым оборудованием и обучить их эффективной коммуникации.

Заключение

Большая мощность завода – это не самоцель, а инструмент для достижения конкретных бизнес-целей. Важно понимать, что для достижения этой цели необходимо учитывать множество факторов: от оптимизации производственных процессов и контроля качества до обучения персонала и создания благоприятной рабочей атмосферы. Только комплексный подход позволит предприятию эффективно использовать свою мощь и добиться долгосрочного успеха. Если у вас есть вопросы по вопросам оптимизации производства, вы можете обратиться к нам. Мы, компания ООО Чэнду Хэнюй Чуансян Технология, имеем богатый опыт работы с предприятиями, занимающимися производством электронных компонентов и систем измерения времени. Подробности о нашей деятельности можно узнать на сайте: https://www.cdhycx.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

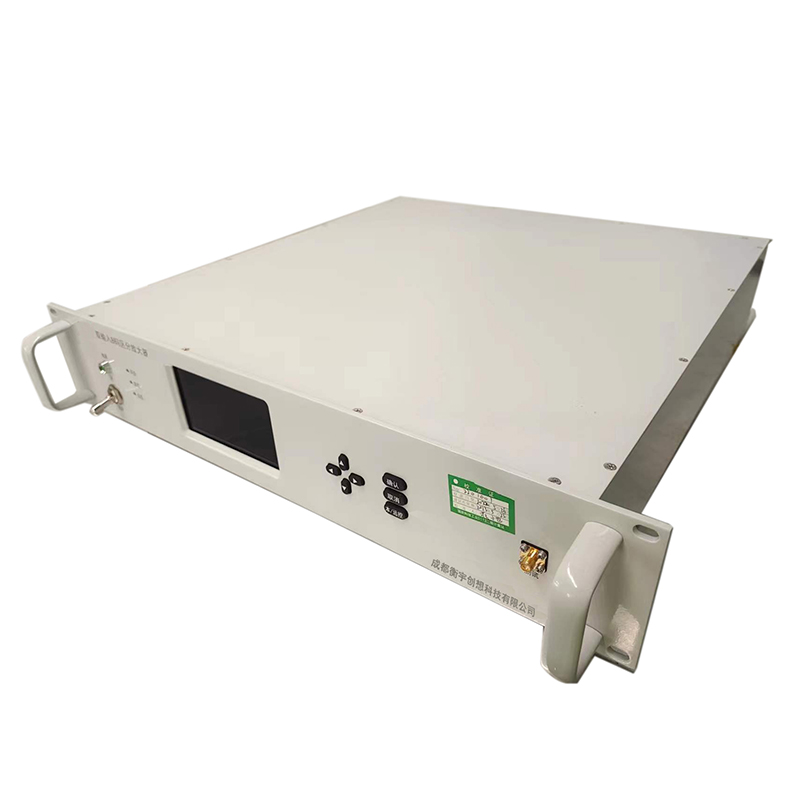

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

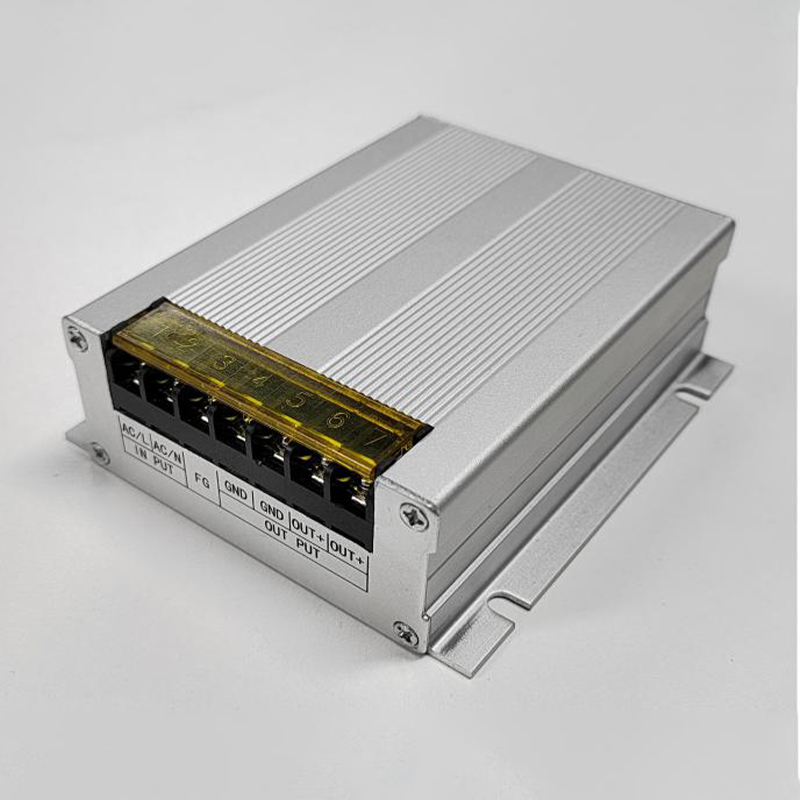

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

Сетевой сервер времени HYE-FSS1308

Сетевой сервер времени HYE-FSS1308 -

Модуль 1588 PTP

Модуль 1588 PTP -

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Связанный поиск

Связанный поиск- Какие протоколы snmp заводы

- Модуль для синхронизации времени заводы

- Встраиваемые модули питания поставщики

- Высокая стабильность атомных часов заводы

- Snmp протокол порт поставщик

- Snmp протокол версии производители

- Китай микросхема синтезатор частоты поставщик

- Классы точности измерений завод

- Китай авиационное исполнение завод

- Самодельный синтезатор частоты