Высокая стабильность завод

На рынке измерительной техники, особенно в сегменте частотно-временных модулей, понятие высокой стабильности завода часто звучит как мантра. Многие поставщики обещают её, но на деле – это не всегда соответствует действительности. Полагаю, ошибка кроется в неправильном понимании этого термина. Для меня это не просто цифры в паспорте оборудования, а совокупность факторов, определяющих долговечность и предсказуемость работы всей системы. Недостаточно просто показать низкий температурный коэффициент или стабильность частоты в течение года. Нужно смотреть глубже, учитывать реальные условия эксплуатации и возможные источники погрешности. И я уже много раз видел, как 'стабильный' завод оказывается не таким уж и стабильным в долгосрочной перспективе.

Что такое 'высокая стабильность' на практике?

Прежде чем углубляться в детали, давайте разберемся, что мы подразумеваем под высокой стабильностью завода. Для меня это не просто соответствие заявленным характеристикам, это – надежность производственного процесса, контроль качества на всех этапах, от закупки компонентов до финальной проверки готовой продукции. Это – малая вариативность параметров при серийном производстве, минимальное влияние внешних факторов на результаты измерений, и, конечно, продолжительность службы оборудования. Нельзя забывать и о квалификации персонала – опытные техники лучше справляются с диагностикой и обслуживанием, а это тоже влияет на общую стабильность системы. Один и тот же модуль, произведенный в разное время и разными бригадами, может иметь незначительные расхождения, и это нормально. Но эти расхождения должны оставаться в допустимых пределах, определенных спецификацией.

Иногда, в погоне за низкой ценой, производители экономят на контроле качества, что приводит к проблемам в будущем. Например, я видел случаи, когда недостаточный контроль за поставками компонентов приводил к нестабильности характеристик готового продукта. В итоге, даже самые продвинутые алгоритмы калибровки не могли компенсировать ошибки, возникшие из-за некачественного сырья. Это, конечно, не проблема конкретного завода, а системная проблема всей индустрии, но она напрямую влияет на высокую стабильность завода.

Оценка стабильности: что смотреть?

Итак, если вы задумываетесь о выборе поставщика высокостабильного оборудования, на что следует обращать внимание? Начните с изучения документации: технические паспорта, сертификаты соответствия, результаты испытаний. Обратите внимание на температурный коэффициент, стабильность частоты, устойчивость к электромагнитным помехам. Но не ограничивайтесь цифрами! Спросите у поставщика о системе контроля качества, о статистике брака, о результатах долгосрочных испытаний. И, конечно, по возможности, поговорите с другими пользователями оборудования. Опыт других людей может быть бесценным.

Мне часто задают вопрос: 'Какая температура эксплуатации оптимальна для обеспечения максимальной стабильности?' Ответ не однозначный. Для некоторых модулей это может быть 25 градусов Цельсия, для других – от 0 до 50. Но важно помнить, что значительные колебания температуры могут негативно сказаться на стабильности работы оборудования. Идеально, если завод обеспечивает стабильную температуру в производственных помещениях, чтобы минимизировать влияние внешних факторов.

Опыт работы с китайскими производителями

ООО Чэнду Хэнюй Чуансян Технология – компания, с которой мы сотрудничаем уже несколько лет. Они специализируются на частотно-временных модулях и оборудовании для систем измерения времени. Их продукция достаточно конкурентоспособна по цене, но, как и у многих китайских производителей, требует тщательного контроля качества. Их сайт https://www.cdhycx.ru содержит подробное описание их продукции и сертификаты. С одной стороны, у них довольно развитая система контроля качества, с использованием современного оборудования и квалифицированного персонала. С другой – мы сталкивались с незначительными проблемами, связанными с различиями в характеристиках готовой продукции. Это, конечно, не критично, но требует дополнительного внимания при настройке и калибровке.

Один из наших клиентов жаловался на нестабильность работы частотно-временного модуля, который они приобрели у Чэнду Хэнюй Чуансян Технология. После диагностики выяснилось, что проблема была связана с недостаточной стабильностью напряжения питания. Мы рекомендовали клиенту использовать фильтр импульсных помех, чтобы обеспечить более стабильное питание модуля. Это решение помогло устранить проблему.

Подводные камни в производстве частотно-временных модулей

В производстве частотно-временных модулей существует несколько потенциальных источников нестабильности. Во-первых, это качество компонентов. Использование некачественных конденсаторов, резисторов или микросхем может привести к непредсказуемым результатам. Во-вторых, это процесс сборки. Неправильная пайка, недостаточная изоляция или неправильное подключение компонентов могут нарушить работу модуля. В-третьих, это качество электромагнитной защиты. Электромагнитные помехи могут негативно повлиять на стабильность работы модуля, особенно если он используется в электромагнитно-шумной среде.

Мы однажды столкнулись с проблемой, когда некоторые модули начинали давать неверные результаты измерений после длительной работы. После анализа выяснилось, что проблема была связана с накоплением статического электричества на корпусе модуля. Мы рекомендовали клиентам использовать антистатические покрытия и соблюдать правила обращения с оборудованием, чтобы предотвратить возникновение этой проблемы.

Будущее стабильности завода

Сейчас активно развивается направление автоматизации производственных процессов и внедрения систем контроля качества на основе искусственного интеллекта. Это, безусловно, позволит достичь более высокой стабильности завода. Например, можно использовать машинное обучение для анализа данных, полученных с датчиков, и автоматически корректировать параметры производственного процесса, чтобы минимизировать вариативность продукции. Я считаю, что это направление имеет большой потенциал и в будущем станет стандартом в индустрии.

Важно также уделять внимание обучению персонала. Современные техники требуют высокой квалификации и знания передовых технологий. Инвестиции в обучение персонала – это инвестиции в стабильность производства. Кроме того, необходимо внедрять систему непрерывного совершенствования процессов, постоянно анализировать данные и выявлять возможности для оптимизации. И помните, что высокая стабильность завода – это не одноразовое мероприятие, а постоянный процесс, требующий внимательного отношения и непрерывных усилий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

Сетевой сервер времени HYE-FSS1308

Сетевой сервер времени HYE-FSS1308 -

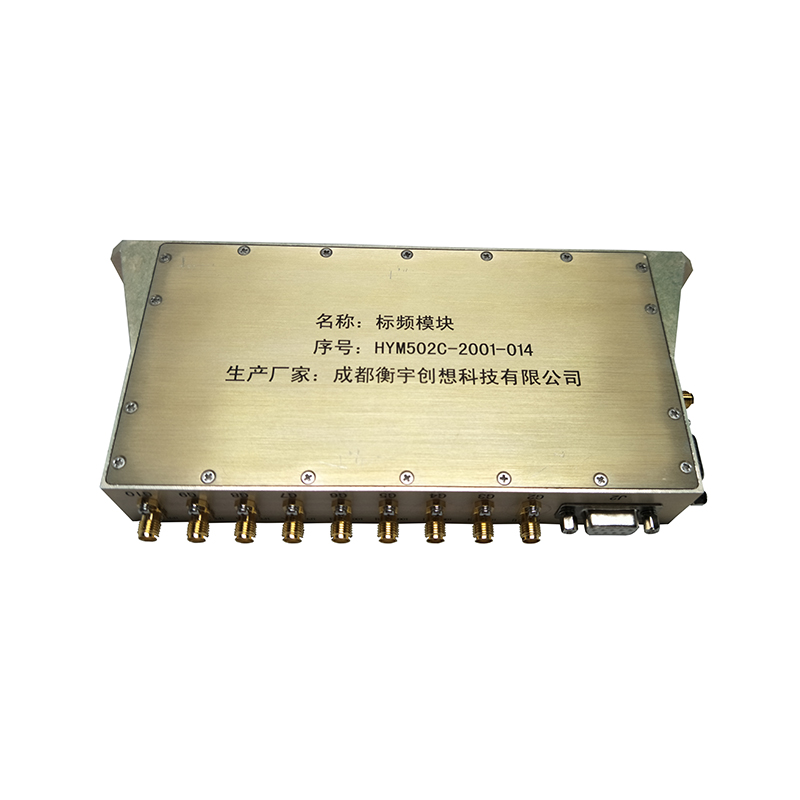

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

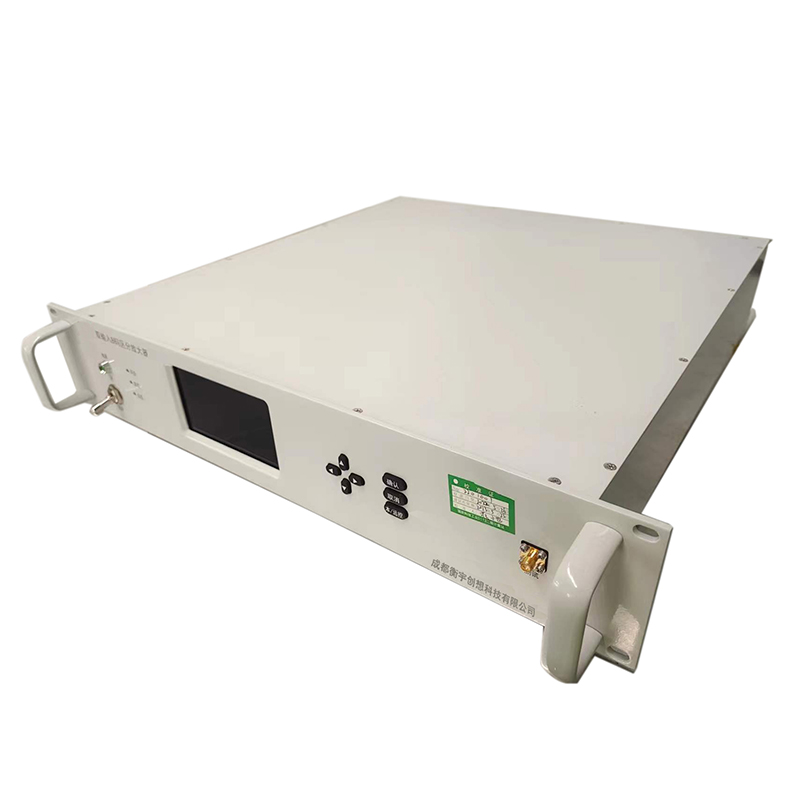

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

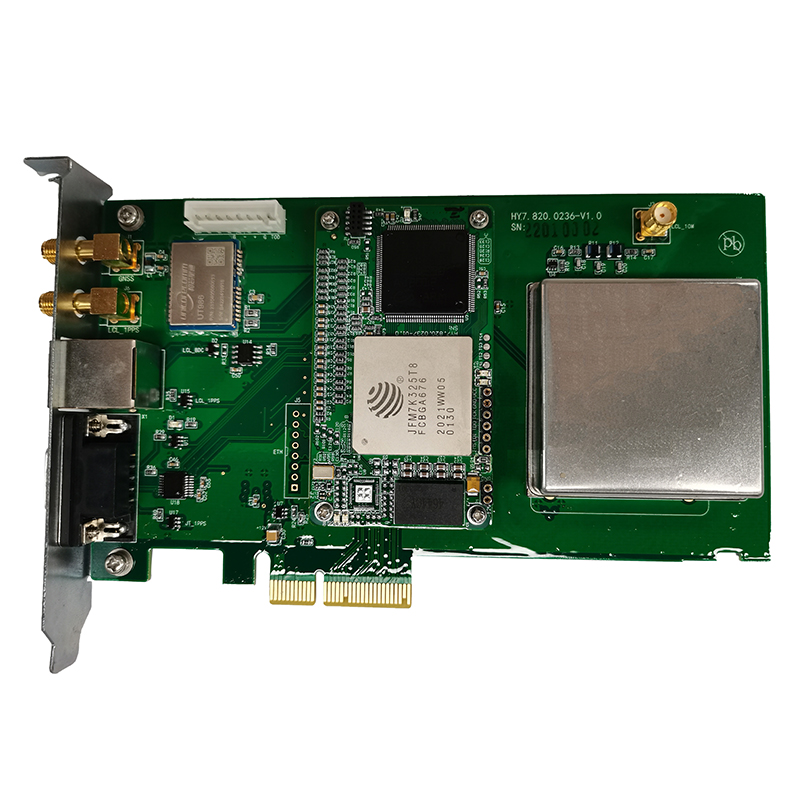

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

Модуль 1588 PTP

Модуль 1588 PTP -

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

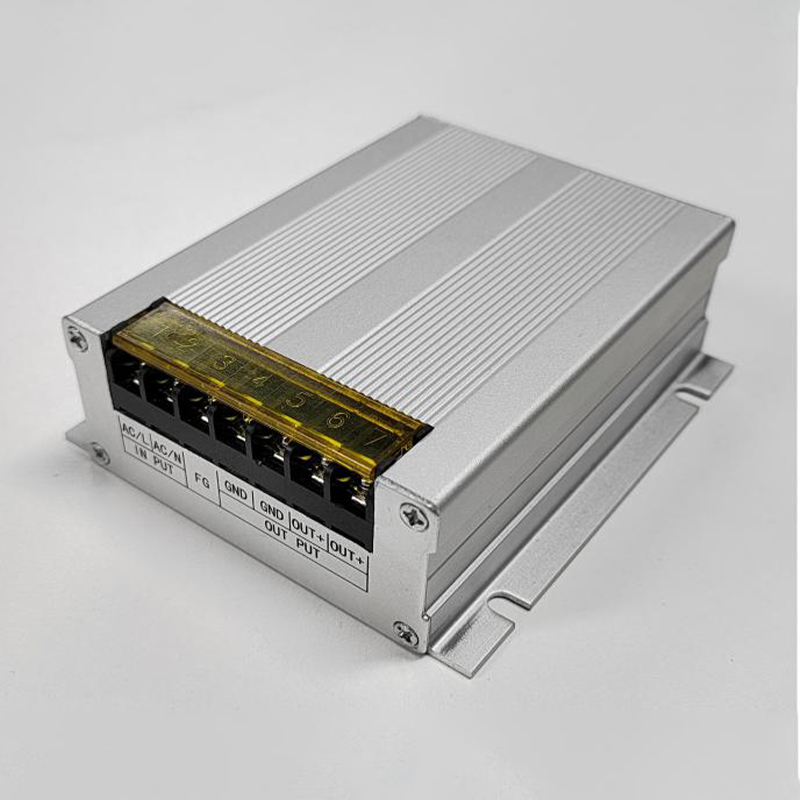

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

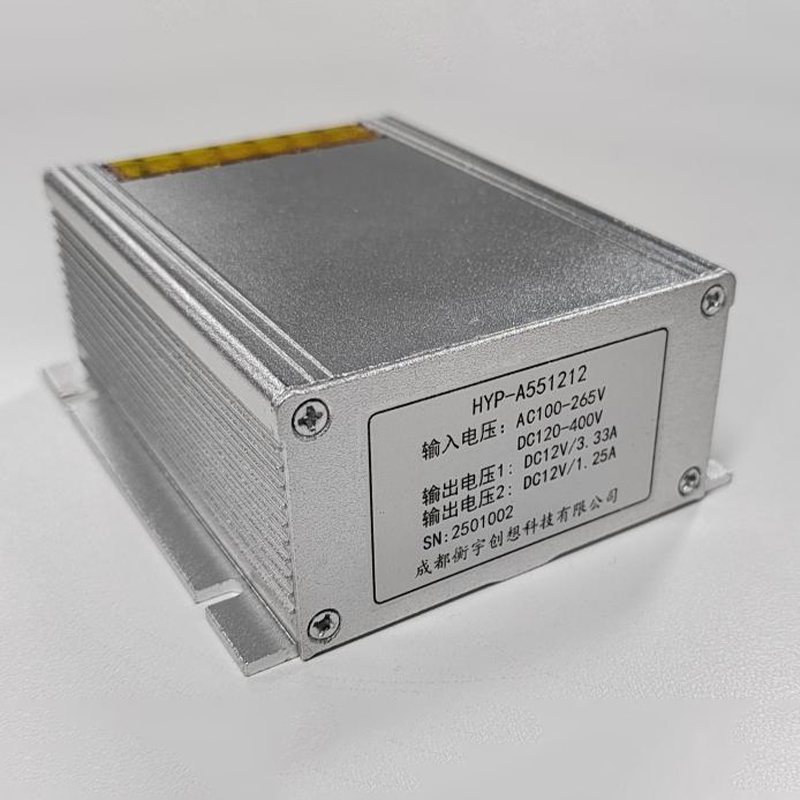

Модуль питания HYP-A551212

Модуль питания HYP-A551212 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205

Связанный поиск

Связанный поиск- Оборудование синхронизации времени поставщик

- Модуль контроля питания

- Синтезатор частоты без применения микроконтроллера заводы

- Модуль подключения питания производители

- Широкотемпературные атомные часы с чиповой шкалой cpt завод

- Синтезатор частоты схема заводы

- Измерение разницы во времени

- Глобальные и локальные системы позиционирования завод

- Код irig-b производитель

- Ieee 1588 ptp завод