Глобальные и локальные системы позиционирования завод

Часто сталкиваюсь с заблуждением: думают, что для автоматизации логистики на заводе нужна только одна, 'правильная' система позиционирования завода. Вроде, большие деньги вложили в глобальный спутниковый мониторинг – и все готово. А потом возникают проблемы с точным перемещением грузов внутри цеха, теряется время на поиск нужного оборудования, и оптимизация не приносит ожидаемых результатов. На самом деле, эффективная система – это всегда комбинация. Сложность не в выборе между глобальным и локальным, а в их разумном сочетании. Это как в медицине: нужен как общая диагностика, так и детальные анализы.

Проблема: Разрыв между глобальным и локальным мониторингом

Глобальные системы, базирующиеся на GPS, ГЛОНАСС или других спутниковых сетях, отлично подходят для отслеживания перемещения крупногабаритной техники, контейнеров, и, в целом, для контроля маршрута движения по территории завода. Преимущества очевидны: широкий охват, доступность данных в режиме реального времени, относительно низкая стоимость внедрения по сравнению с индивидуальными решениями для каждой машины. Однако, точность таких систем оставляет желать лучшего внутри помещений или в условиях плотной застройки. В цехах с высокими потолками, или при пересечении конструктивных элементов, сигнал может быть искажен, а координаты – неточными. Приходится полагаться на приближенные данные, что приводит к ошибкам в планировании и увеличению времени на поиск объектов.

ВОО Чэнду Хэнюй Чуансян Технология, имеет богатый опыт в разработке и внедрении различных систем позиционирования. Наши клиенты часто сталкивались с подобной проблемой – инвестируют в глобальную систему, а для оптимизации перемещения внутри предприятия вынуждены прибегать к ручным записям и сложным алгоритмам.

Пример из практики: оптимизация логистики на производственной линии

В одном из наших проектов, на крупном машиностроительном заводе, была внедрена глобальная система отслеживания транспорта. Однако, сложности возникли при перемещении деталей и компонентов между различными участками производственной линии. Использование GPS/ГЛОНАСС приводило к ошибкам в определении местоположения грузов, а ручное отслеживание занимало много времени и было подвержено человеческому фактору. Решение – внедрение системы локального позиционирования на основе технологии ультразвукового измерения расстояния и RFID-меток. Это позволило точно определить местоположение деталей в цехе, оптимизировать маршруты перемещения и сократить время на поиск необходимых компонентов на 30%.

Решение: Комбинированный подход

Ключ к эффективной системе позиционирования завода – это интеграция глобальных и локальных решений. Глобальная система обеспечивает контроль над перемещением крупногабаритной техники, а локальные системы – точность и детализацию в определенных зонах предприятия. Для реализации такого подхода можно использовать различные технологии: RFID, UWB (Ultra-Wideband), Bluetooth Low Energy (BLE), Wi-Fi, и даже визуальные системы позиционирования.

Выбор конкретной технологии зависит от ряда факторов: размера предприятия, типа производства, требуемой точности, бюджета. Важно учитывать особенности производственного процесса, наличие помех в сигнале, и требования к надежности и безопасности.

Технологии локального позиционирования: сравнение

RFID – относительно недорогая и простая в использовании технология. Подходит для отслеживания перемещения отдельных деталей и компонентов. Однако, диапазон действия RFID-меток ограничен, и сигнал может быть ослаблен металлическими конструкциями.

UWB – обеспечивает высокую точность позиционирования (до нескольких сантиметров), но требует более сложной инфраструктуры и более высокой стоимости оборудования.

BLE – идеально подходит для отслеживания мобильных объектов (например, инструментов, оборудования, которое перемещается по цеху). BLE устройства обладают низким энергопотреблением и могут работать от батареек в течение длительного времени.

Проблемы и подводные камни

Не все так просто, как кажется. В процессе внедрения системы позиционирования завода могут возникнуть различные проблемы. Например, необходимо обеспечить совместимость различных устройств и систем, обеспечить защиту данных от несанкционированного доступа, и, самое главное – обучить персонал работе с новой системой. Недооценка этих факторов может привести к срыву проекта и потере инвестиций.

Один из распространенных 'подводных камней' – это отсутствие четкой стратегии и плана внедрения. Необходимо определить цели и задачи системы, выбрать подходящие технологии, разработать график внедрения, и предусмотреть обучение персонала. Также важно учитывать возможность масштабирования системы в будущем.

Опыт внедрения системы визуального позиционирования

Недавно мы работали над проектом по внедрению системы визуального позиционирования в цехе, где сложно было использовать другие технологии. На предприятии было несколько участков с высокой плотностью оборудования, что затрудняло использование UWB и RFID. Использовалась система, базирующаяся на камерах и алгоритмах компьютерного зрения. Достигнута высокая точность позиционирования, но требовалось значительное количество вычислительных ресурсов и постоянного мониторинга работы системы. Этот проект показал, что выбор технологии должен быть обоснованным и соответствовать специфике предприятия.

Будущее позиционирования завода

Тенденция развития систем позиционирования завода – это интеграция с другими системами автоматизации, например, с системами управления складом (WMS) и системами планирования ресурсов предприятия (ERP). Это позволит создать единую информационную среду, повысить эффективность производственных процессов, и снизить затраты. Также, в будущем, можно ожидать появления новых технологий позиционирования, например, на основе искусственного интеллекта и машинного обучения.

Важно следить за новыми разработками в области позиционирования, и готовить предприятие к внедрению передовых технологий. ВОО Чэнду Хэнюй Чуансян Технология готова помочь вам в этом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

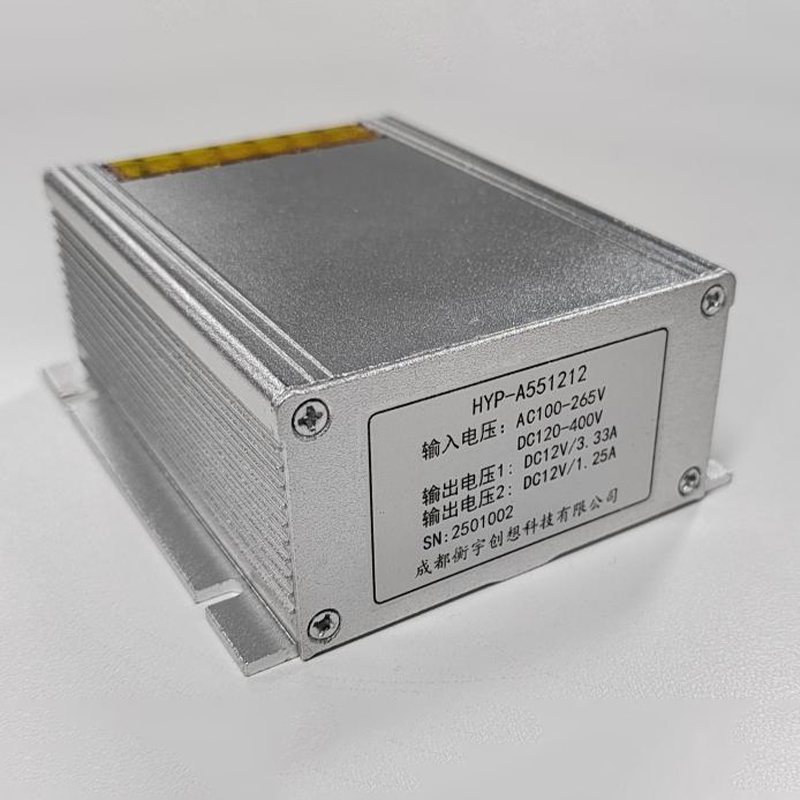

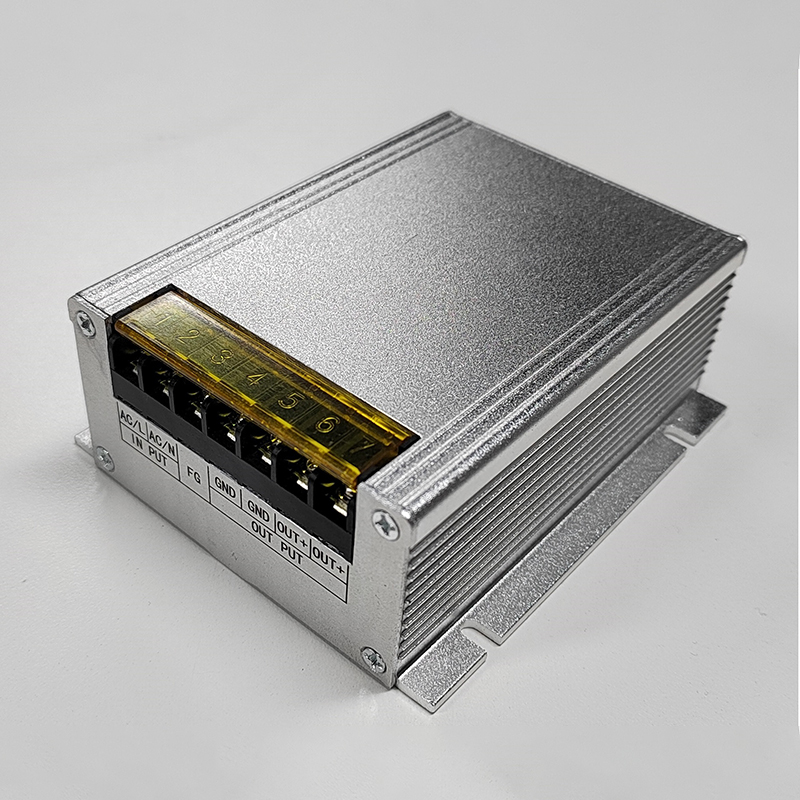

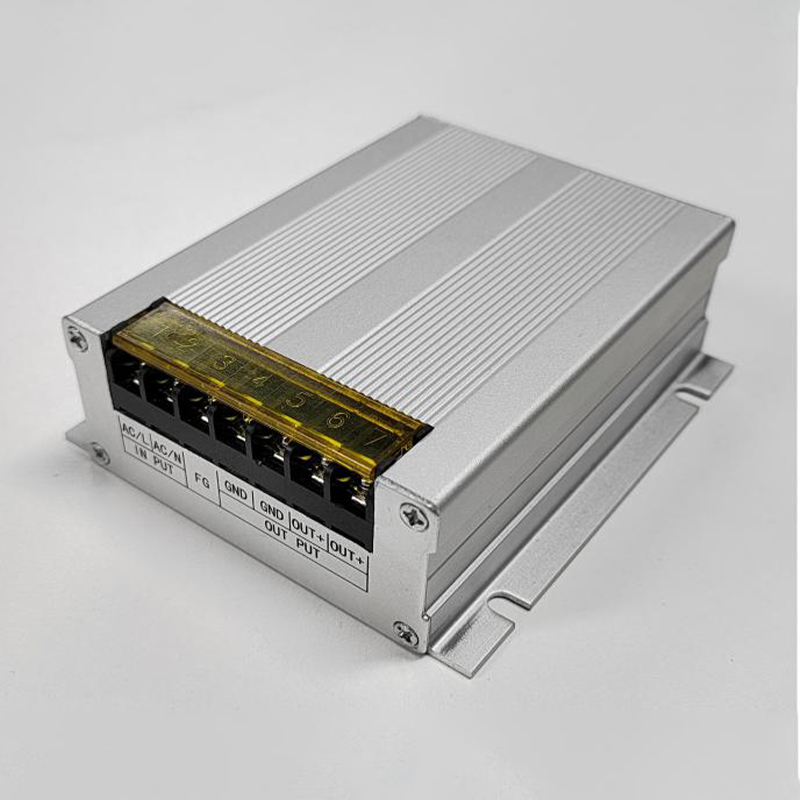

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

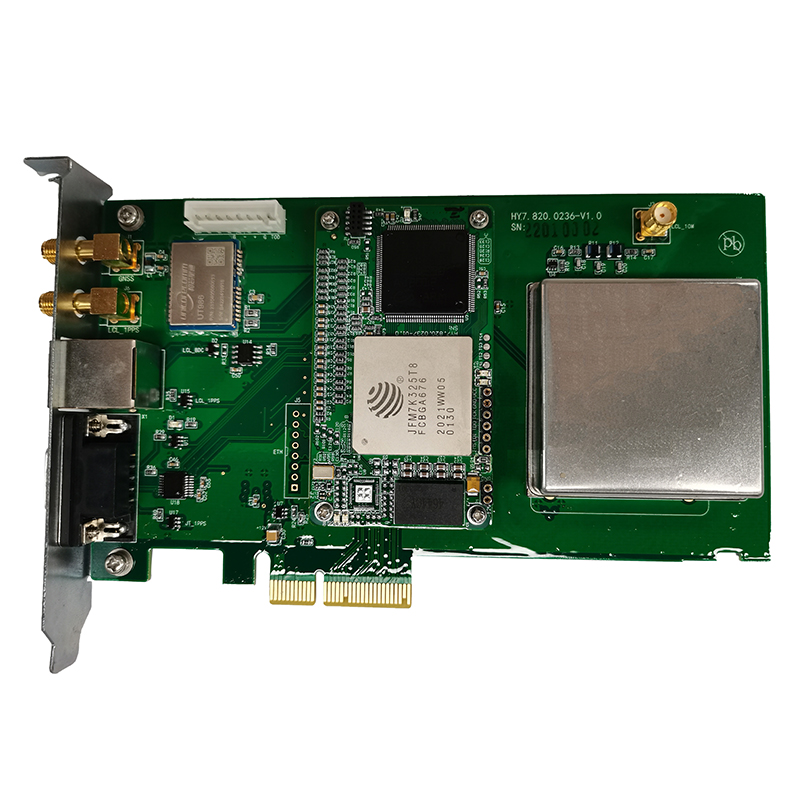

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

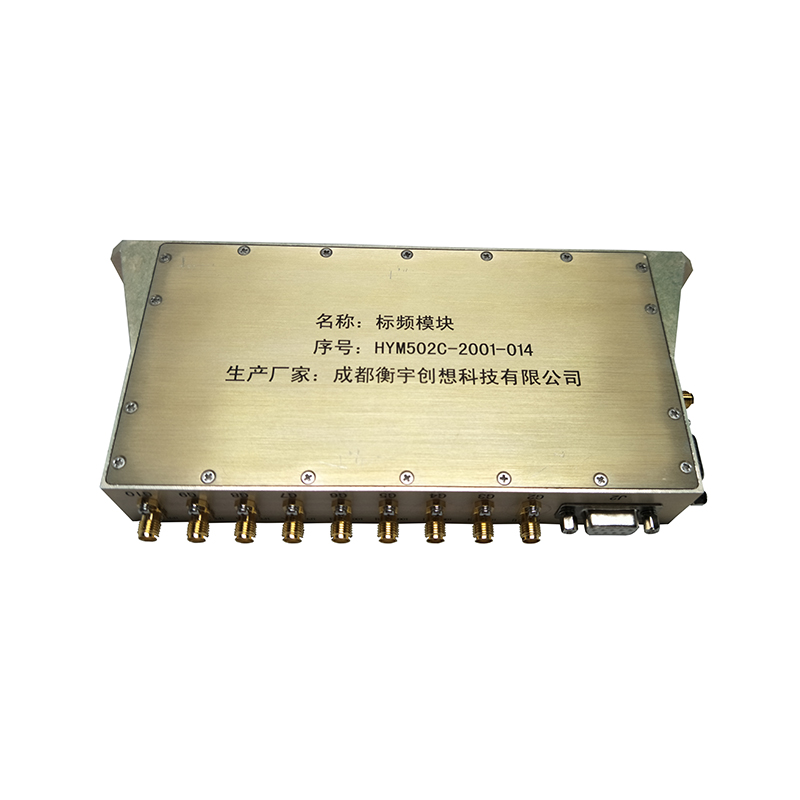

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C -

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110

Связанный поиск

Связанный поиск- Отправка trap snmp протокол поставщик

- Синтезатор частоты с ретро шкалой производитель

- Китай синтезатор частоты схема производители

- Синтезатор частот ггц поставщики

- Китай синтезатор частоты для кв трансивера завод

- Синтезатор частот фапч завод

- Синтезатор частоты для коротковолнового трансивера завод

- Протокол мониторинга snmp завод

- Китай ieee 1588 2008 производитель

- Многоисточниковая временная эталонная система завод