Глобальные локальные системы позиционирования 8 класс завод

Глобальные локальные системы позиционирования – это тема, которая в последнее время становится все более актуальной. Вроде бы, просто определить местоположение объекта, но когда речь идет о производственном секторе, особенно на крупных заводах, это может кардинально изменить процессы. Часто я вижу, что люди подходят к этой задаче слишком упрощенно, думая только о геопозиционировании транспорта или грузов. Это, конечно, важно, но настоящее поле для оптимизации – это отслеживание перемещения оборудования, инструментов, даже персонала внутри цеха. В моем понимании, успешная реализация подобных систем – это комплексный подход, требующий учета множества факторов, от точности позиционирования до интеграции с существующей производственной инфраструктурой. Это не просто установка маячков и получение координат.

Почему стандартные решения не всегда подходят для завода?

Первая проблема, с которой мы часто сталкиваемся, – это выбор подходящей технологии. GPS, конечно, удобен для открытых пространств, но внутри завода, в условиях плотной застройки и наличия металлических конструкций, сигнал часто оказывается слабым или вовсе недоступным. Использование Wi-Fi позиционирования тоже имеет свои ограничения: стабильность сигнала, покрытие, а также возможность помех от других беспроводных устройств. Мы, в свою очередь, часто рекомендуем комбинацию технологий – например, UWB (Ultra-Wideband) в сочетании с Bluetooth Low Energy (BLE). UWB обеспечивает высокую точность позиционирования (до нескольких сантиметров), а BLE – более широкое покрытие и низкое энергопотребление. Ключевой момент здесь – это анализ конкретных условий эксплуатации на заводе, оценка требуемой точности и доступности сигнала. Иначе говоря, нужно смотреть не на 'хочу так', а на 'что реально работает'.

Еще одна распространенная ошибка – недооценка требований к надежности и безопасности. На производстве часто работают агрессивные среды – пыль, вибрация, перепады температур. Люди забывают, что оборудование для позиционирования должно быть устойчивым к этим факторам. Мы работали с одним крупным машиностроительным заводом, где изначально планировалось использовать довольно бюджетные маячки. В итоге, после нескольких месяцев эксплуатации, большинство маячков вышло из строя, а данные позиционирования стали ненадежными. Потерянные данные приводили к сбоям в планировании производства и задержкам в выполнении заказов. Потом пришлось заново пересматривать архитектуру системы, выбирая более надежное оборудование и уделяя больше внимания вопросам защиты от внешних воздействий. Это стоило дополнительных затрат времени и денег, но в итоге оказался правильным решением.

Точность позиционирования: сколько сантиметров достаточно?

Часто задают вопрос: какая точность позиционирования нужна? Ответ на него зависит от конкретной задачи. Для отслеживания перемещения крупногабаритного оборудования достаточно погрешности в несколько метров. Для управления инструментами и автоматизации ручных операций требуются гораздо более высокие показатели – порядка нескольких сантиметров. В нашем случае, для автоматизированной сборки сложной детали, недостаточная точность позиционирования может привести к браку продукции и значительно увеличить затраты на переделку. Поэтому, при выборе системы позиционирования, необходимо четко понимать требования к точности и учитывать потенциальные последствия ошибок. Часто небольшое увеличение стоимости оборудования и внедрения системы окупается за счет снижения затрат на брак и повышение эффективности производства.

Интеграция с MES и другими промышленными системами

Самое интересное начинается после того, как система позиционирования работает в режиме реального времени. Важно, чтобы данные позиционирования интегрировались с другими производственными системами – MES (Manufacturing Execution System), ERP (Enterprise Resource Planning), системами управления складом и т.д. Только так можно получить полную картину происходящего на заводе и принимать обоснованные управленческие решения. Например, зная точное местоположение инструмента, можно оптимизировать маршруты перемещения персонала и сократить время на поиск нужного оборудования. Знание местоположения материалов на складе позволяет автоматизировать процесс комплектации заказов и избежать ошибок.

Мы разработали специализированный модуль для интеграции наших систем позиционирования с популярными MES-системами, такими как SAP и Siemens Opcenter. Этот модуль позволяет автоматически передавать данные о местоположении оборудования и персонала в MES, а также получать информацию о задачах и заданиях, выполняемых в данный момент времени. Это существенно повышает эффективность планирования производства и позволяет оперативно реагировать на изменения в производственном процессе. Естественно, успешная интеграция требует детальной проработки интерфейсов и адаптации под конкретные требования заказчика.

Затруднения при интеграции: совместимость и безопасность

Интеграция с существующими системами – это всегда challenge. Разные системы могут использовать разные протоколы передачи данных, разные форматы данных, разные стандарты безопасности. Необходимо тщательно анализировать существующую инфраструктуру и разрабатывать стратегии интеграции, учитывающие все эти факторы. Особое внимание следует уделять вопросам безопасности – данные о местоположении оборудования и персонала могут содержать конфиденциальную информацию, которую необходимо защитить от несанкционированного доступа.

Один из самых сложных случаев, с которыми мы столкнулись, был интеграцией системы позиционирования с устаревшей MES-системой, разработанной еще в 90-х годах. Эта система использовала нестандартные протоколы передачи данных и не имела современных механизмов безопасности. Для интеграции потребовалось разработать специальный конвертер данных и создать защищенный канал связи. Это был трудоемкий и дорогостоящий процесс, но в итоге мы смогли обеспечить надежную интеграцию и получить доступ к ценным данным о производственном процессе. В таких случаях часто приходится искать нестандартные решения и проявлять изобретательность.

Перспективы развития: искусственный интеллект и машинное обучение

В будущем системы глобальных локальных систем позиционирования будут все больше интегрироваться с системами искусственного интеллекта и машинного обучения. Это позволит не только отслеживать местоположение оборудования и персонала, но и анализировать данные позиционирования для оптимизации производственных процессов, выявления узких мест и прогнозирования сбоев в работе оборудования. Например, можно использовать данные о перемещении оборудования для анализа эффективности использования производственных площадей и оптимизации планировки цеха. Можно использовать данные о перемещении персонала для выявления неэффективных маршрутов и оптимизации логистики внутри завода.

Мы сейчас работаем над проектом, в котором планируем использовать машинное обучение для прогнозирования поломок оборудования на основе данных о его перемещении и вибрации. Предполагается, что, анализируя изменения в поведении оборудования, можно выявить признаки надвигающейся поломки и предпринять меры для ее предотвращения. Это позволит сократить время простоя оборудования и снизить затраты на ремонт.

Конечно, внедрение ИИ и машинного обучения требует больших вычислительных мощностей и большого объема данных. Но по мере развития технологий и снижения стоимости вычислительных ресурсов, это станет все более доступным. Мы уверены, что в будущем системы глобальных локальных систем позиционирования станут неотъемлемой частью интеллектуальных производственных систем, способных автоматизировать принятие решений и повысить эффективность работы завода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

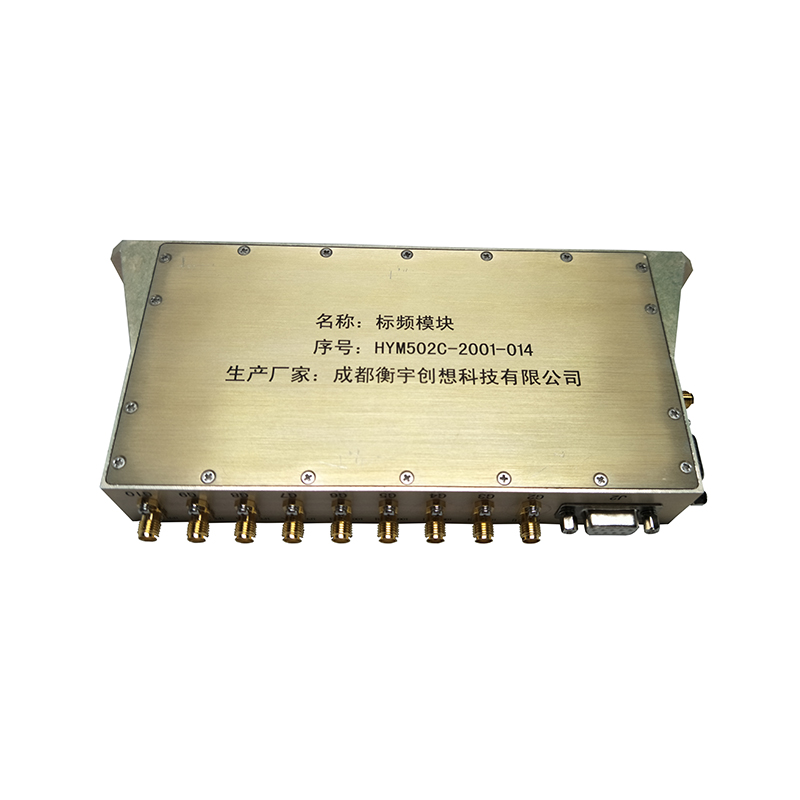

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

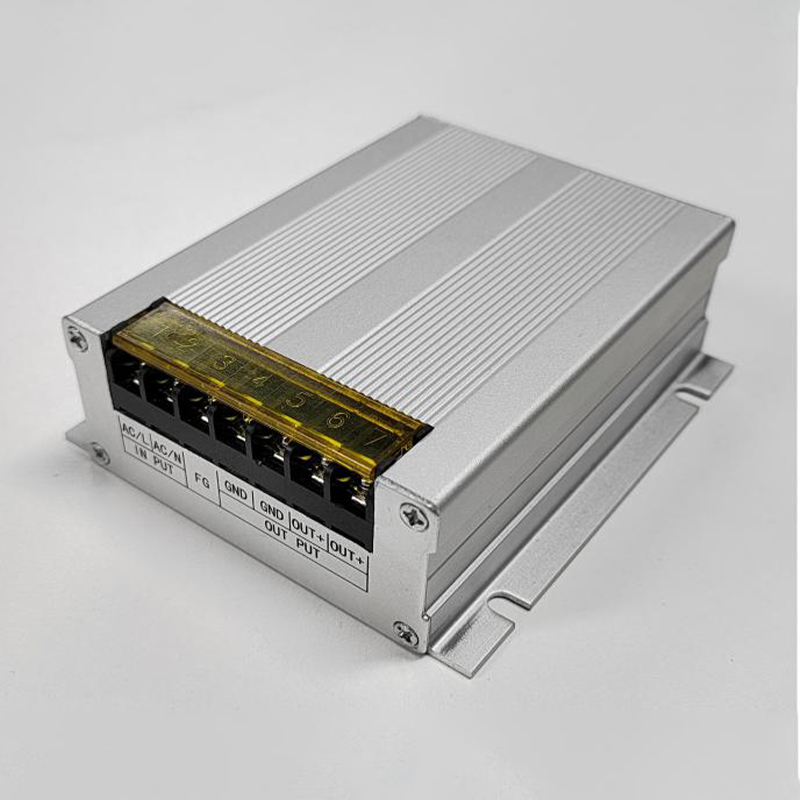

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

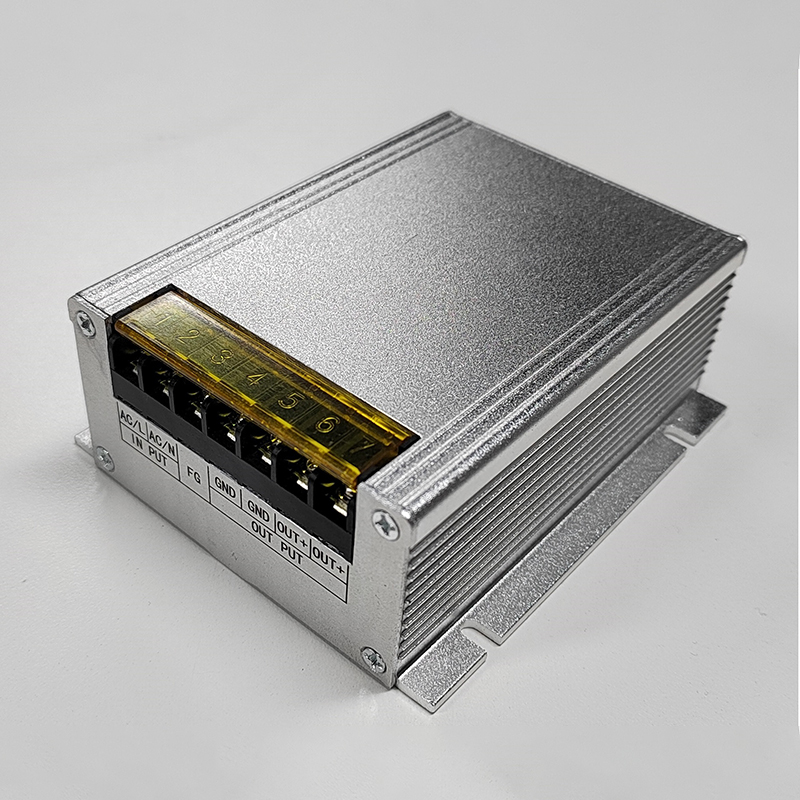

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01 -

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

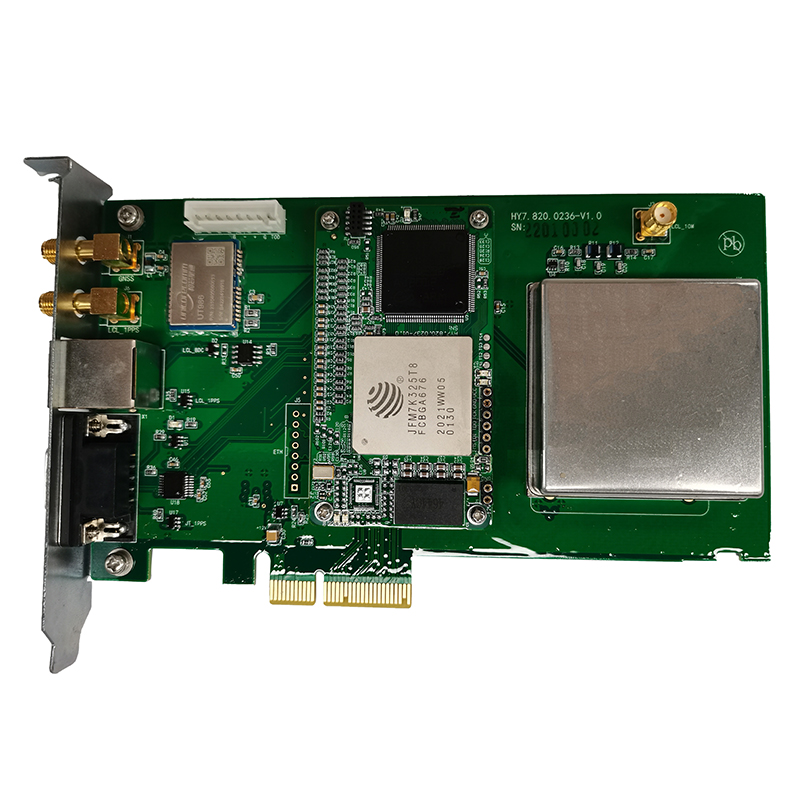

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

Сетевой сервер времени HYE-FSS1308

Сетевой сервер времени HYE-FSS1308

Связанный поиск

Связанный поиск- Сигналы ниже уровня шума заводы

- Китай синтезатор частоты для коротковолнового трансивера заводы

- Не работает устройство синхронизации времени поставщик

- Большая мощность заводы

- Рубидиевые атомные часы с чиповой шкалой завод

- Атомные часы с чиповой шкалой поставщики

- Оборудование распределения времени и частоты производитель

- Китай ieee 1588 v2 завод

- Csac заводы

- Snmp протокол уровня завод