Глобальные системы позиционирования 8 класс заводы

Говоря о Глобальные системы позиционирования (GPS) в 8 классе, часто вспоминают школьные учебники и простые навигационные приложения. Но реальность гораздо шире и глубже, особенно когда речь заходит о применении в промышленности, в частности на производственных предприятиях – на заводах. Часто упускается из виду, что это не просто способ определить местоположение, а мощный инструмент для оптимизации процессов, повышения эффективности и даже обеспечения безопасности. Но давайте начистоту: пока что внедрение этих систем в крупных промышленных масштабах – это скорее исключение, чем правило. И вот почему.

Проблема интеграции Глобальные системы позиционирования в производственную среду

Самая главная проблема, с которой сталкиваются при внедрении Глобальные системы позиционирования на заводах – это интеграция с существующей инфраструктурой. Старый парк оборудования, устаревшие системы управления производством (MES), отсутствие необходимой сетевой инфраструктуры – все это создает серьезные трудности. Возьмем, к примеру, автоматизированную линию сборки. Чтобы эффективно использовать GPS-трекеры для отслеживания движения деталей и инструментов, необходимо, чтобы данные от них передавались в систему MES в реальном времени. А это, зачастую, требует серьезной модернизации всей IT-инфраструктуры предприятия. Не говоря уже о сложностях с обеспечением устойчивой работы системы в условиях сильных электромагнитных помех, которые, к сожалению, очень распространены на промышленных объектах.

Второй не менее важный фактор – это стоимость. Даже если технические сложности преодолеть удается, сам процесс внедрения и обслуживания Глобальные системы позиционирования может оказаться очень затратным. Необходимо приобретать сами устройства, настраивать программное обеспечение, обучать персонал и обеспечивать техническую поддержку. Особенно это актуально для предприятий малого и среднего бизнеса. Иногда ощущается, что потенциальная выгода от внедрения не оправдывает вложений.

Ограничения точности и надежности в условиях промышленных помещений

Точность Глобальные системы позиционирования, особенно в городских условиях, может быть достаточно высокой – до нескольких метров. Однако внутри закрытых помещений, таких как цеха завода, сигнал GPS часто ослабляется или полностью отсутствует. Это серьезное ограничение. Решение – использовать альтернативные системы позиционирования, например, Wi-Fi, Bluetooth или ультразвуковые системы. Но они, как правило, менее точны, чем GPS. И выбор конкретной системы зависит от специфики производственного процесса и требований к точности определения местоположения.

Кроме того, необходимо учитывать надежность работы системы. В условиях интенсивной работы оборудования, вибрации, температурных перепадов – GPS-трекеры должны быть достаточно прочными и устойчивыми к воздействию внешних факторов. Иначе они быстро выйдут из строя, и все усилия по внедрению будут напрасными. Мы сталкивались с ситуацией, когда в цехе машиностроения, из-за вибрации, трекеры постоянно теряли связь. Пришлось выбирать модели с повышенной прочностью и надежностью.

Реальные примеры использования Глобальные системы позиционирования на заводах

Несмотря на все сложности, есть множество примеров успешного использования Глобальные системы позиционирования на заводах. Например, в логистике внутри предприятия – отслеживание перемещения материалов, деталей и готовой продукции. Это позволяет оптимизировать маршруты, сократить время поиска нужных вещей и избежать потерь. Мы видели, как автоматическое отслеживание деталей позволило значительно сократить время поиска компонентов, что напрямую повлияло на скорость сборки и, соответственно, на общую производительность.

Другой пример – отслеживание перемещения инструментов и оборудования. Это позволяет предотвратить их кражу, сократить время на поиск нужного инструмента и повысить безопасность труда. Использование GPS-трекеров на мобильном оборудовании, например, на электрокартах, также позволяет оптимизировать их использование и контролировать их перемещение по территории завода.

Автоматизация складского хозяйства и управление запасами

Особенно перспективным направлением является использование GPS в автоматизации складского хозяйства. С помощью Глобальные системы позиционирования можно точно определить местоположение каждого товара на складе, что позволяет автоматизировать процессы комплектации заказов, сократить время на поиск нужной продукции и повысить точность инвентаризации. Это не просто повышение эффективности, но и снижение вероятности ошибок.

Мы однажды помогали одному металлургическому заводу внедрить систему управления запасами на основе GPS. Благодаря этому они смогли сократить время на поиск нужных деталей на складе на 30% и повысить точность инвентаризации на 15%. Это, безусловно, окупилось.

Будущее Глобальные системы позиционирования и промышленности

Я думаю, что в будущем Глобальные системы позиционирования станут неотъемлемой частью производственной среды. С развитием технологий, таких как Интернет вещей (IoT) и искусственный интеллект (AI), системы позиционирования будут становиться все более точными, надежными и умными. Они будут интегрироваться с другими системами управления производством, обеспечивая более эффективное и автоматизированное управление всеми процессами на заводе.

Например, можно представить себе систему, которая автоматически регулирует движение роботов и погрузчиков в зависимости от их местоположения и текущей задачи. Или систему, которая предупреждает о возможных столкновениях между оборудованием и персоналом. Все это станет возможным благодаря использованию Глобальные системы позиционирования и интеграции их с другими технологиями. ООО Чэнду Хэнюй Чуансян Технология активно работает в этом направлении, разрабатывая новые решения для промышленных предприятий. Больше информации о нашей деятельности можно найти на сайте:

Новые горизонты: сочетание с другими сенсорными технологиями

Интересно наблюдать за тенденцией объединения Глобальные системы позиционирования с другими сенсорными технологиями, такими как датчики температуры, влажности, вибрации. Это позволяет получать более полную картину о состоянии оборудования и производственного процесса в целом. Например, можно отслеживать не только местоположение погрузчика, но и его скорость, нагрузку на двигатель, температуру компонентов. Эта информация может быть использована для прогнозирования возможных поломок и проведения профилактического обслуживания.

В настоящее время мы экспериментируем с интеграцией Глобальные системы позиционирования с системами машинного зрения. Это позволяет автоматически идентифицировать детали и инструменты на заводе, а также отслеживать их перемещение по производственной линии. В перспективе это может значительно повысить эффективность и безопасность производственных процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

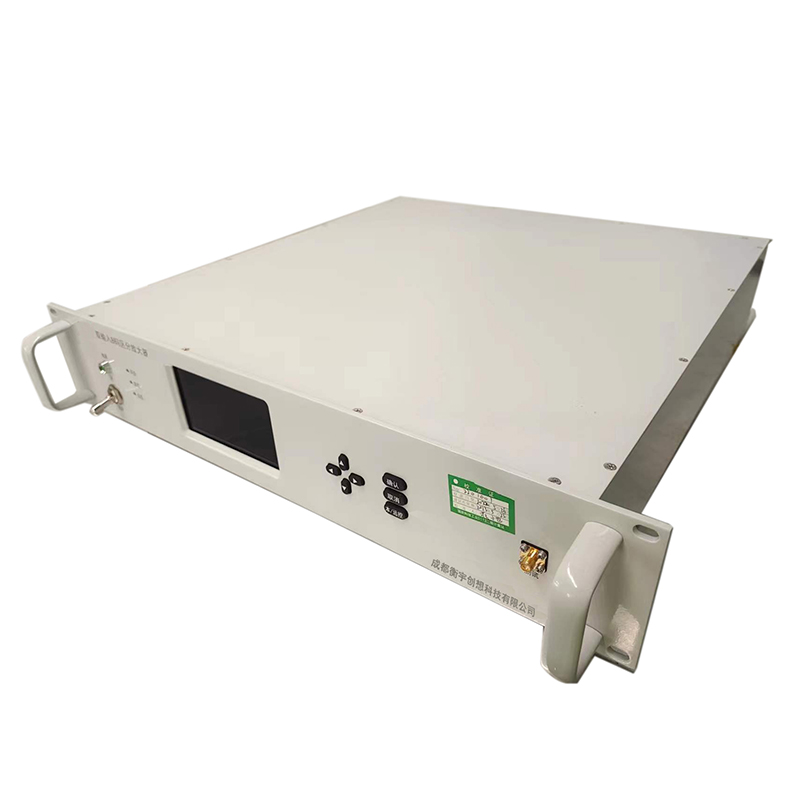

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

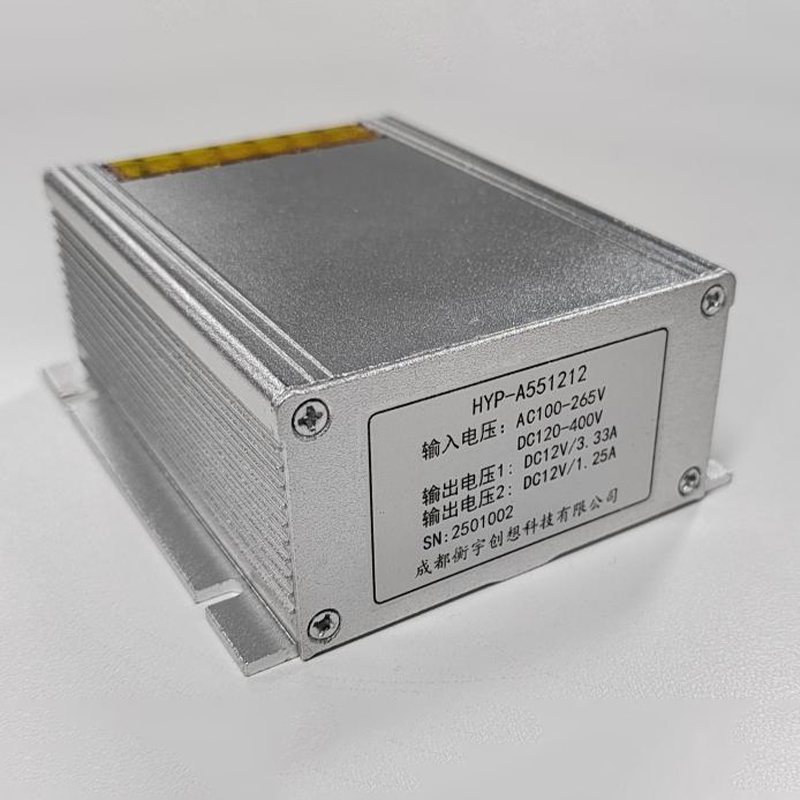

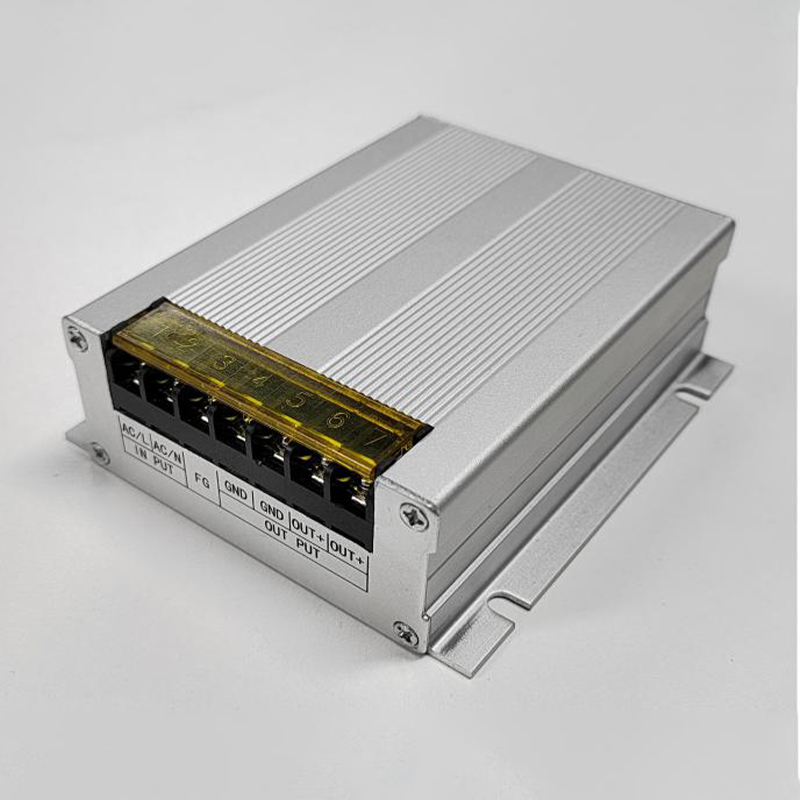

Модуль питания HYP-A551212

Модуль питания HYP-A551212 -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

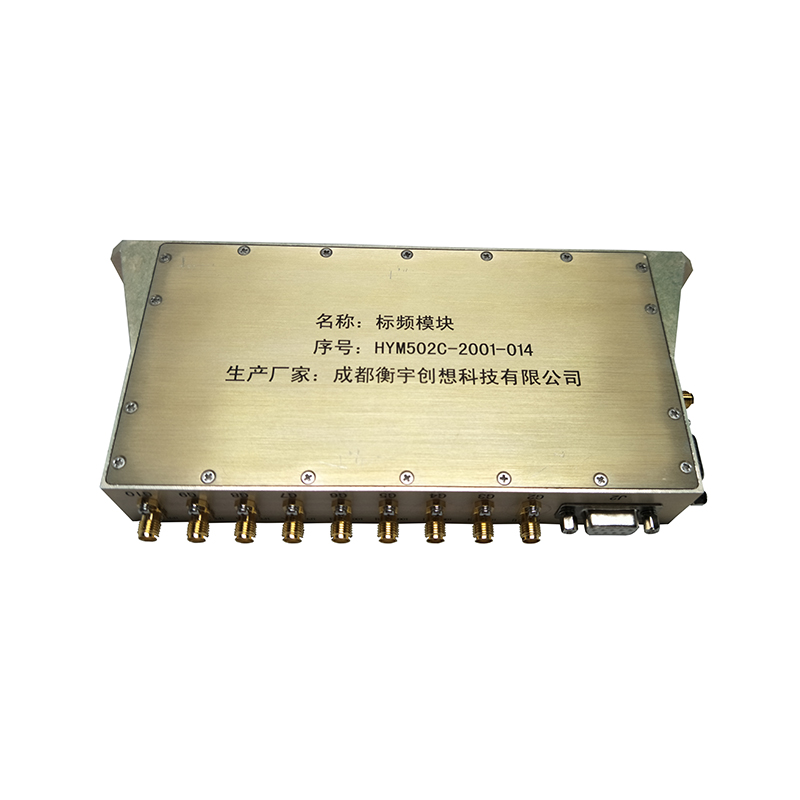

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

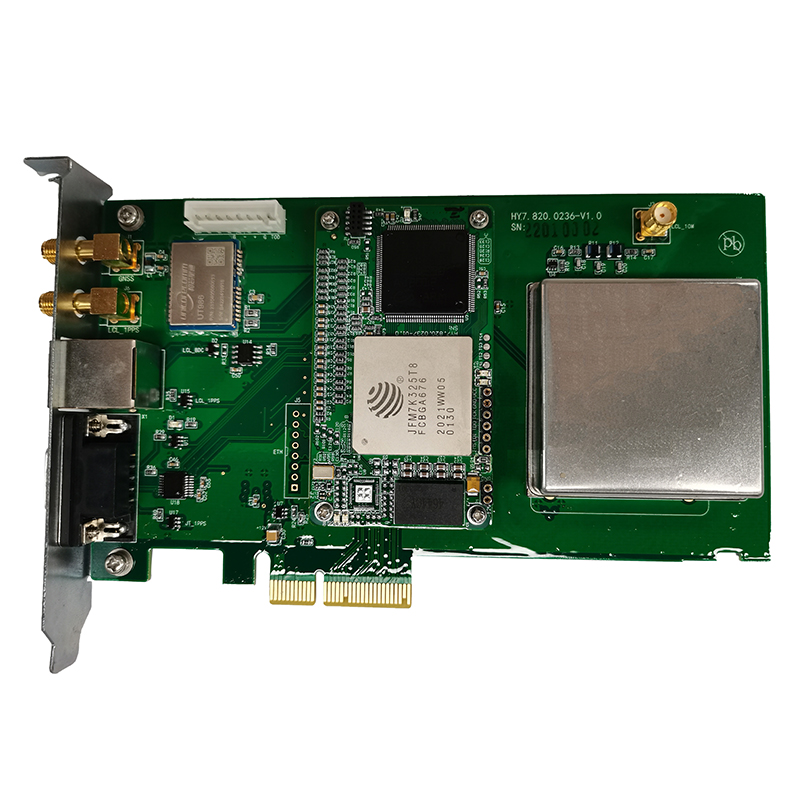

Модуль 1588 PTP

Модуль 1588 PTP -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100

Связанный поиск

Связанный поиск- Модуль питания схема заводы

- Коммутатор Протокол SNMP

- Ардуино синтезатор частоты производители

- Китай модули синхронизации времени

- Сигналы ниже уровня шума заводы

- Настройка протокола snmp производитель

- Один импульс в секунду

- Китай ieee 1588 ptp завод

- Китай синтезатор биорезонансных частот звуковая терапия заводы

- Протокол управления сетями snmp завод