Измерение точности заводы

В последнее время всё чаще слышу разговоры о необходимости строгого контроля точности в производственных процессах. И это правильно. Но часто на начальном этапе, когда внедряют новые системы или переоборудуют старые, происходит путаница. Считается, что достаточно купить какое-то измерительное оборудование и всё будет отлично. А вот это далеко не так. **Измерение точности заводы** – это комплексная задача, требующая понимания множества факторов, а не просто автоматизированной проверки. Я бы даже сказал, что именно здесь часто возникают самые большие проблемы.

Почему простое измерение не решает проблемы?

Многие компании пытаются решить задачу контроля точности, просто установив датчики и периодически сравнивая их показания с эталонными значениями. Это, конечно, дает какую-то информацию, но далеко не полную. Во-первых, сама процедура измерения влияет на результат. Как мы измеряем? Какое оборудование используем? Где расположены точки измерения? Все эти вопросы оказывают влияние на итоговую точность. Во-вторых, процессы в производстве динамичны. Технологические параметры меняются со временем, износ оборудования, колебания температуры – всё это может привести к отклонениям. И если измерение происходит только раз в месяц, то мы можем пропустить важные изменения, которые влияют на качество продукции. В-третьих, часто проблема не в оборудовании, а в самом процессе. Возможно, в технологических режимах есть ошибки, которые необходимо устранить, а не просто 'подкрутить' настройки измерителя. Именно комплексный подход и позволяет добиться реального улучшения показателей.

Влияние внешних факторов на точность измерений

Не стоит недооценивать влияние внешних факторов. Например, электромагнитные помехи – обычное дело на производстве. Они могут значительно исказить показания измерительных приборов. Нужна экранировка, правильная заземление, а иногда и использование специальных фильтров. Я видел, как однажды измерительный стенд просто отказывался работать из-за помех от другого оборудования, даже если все казалось правильно подключенным. И это не исключение, а скорее правило. Недооценка этого фактора может привести к совершенно неверным выводам и, как следствие, к увеличению брака.

Еще один момент – калибровка оборудования. Это не просто 'отнести в лабораторию и получить сертификат'. Калибровка – это процесс, который требует квалифицированных специалистов и специализированного оборудования. Нужно понимать, какие факторы влияют на точность конкретного прибора и как их компенсировать. Простое сравнение с эталоном может не выявить скрытые отклонения. Иногда требуется не калибровка, а регулировка, или даже замена компонентов. И это тоже нужно учитывать.

Реальный пример: контроль точности в производстве частотно-временных модулей

Мы работали с компанией, производящей частотно-временные модули. Им необходимо было обеспечить высокую точность модулей, чтобы они соответствовали требованиям их клиентов. Изначально они использовали простой измерительный стенд, который позволял проверять несколько ключевых параметров. Но результат оказался неудовлетворительным: часто обнаруживались отклонения, и приходилось тратить много времени на поиск проблем. Потом мы предложили им комплексный подход. Мы внедрили систему мониторинга, которая позволяет непрерывно отслеживать ключевые параметры модулей. Мы также провели анализ технологического процесса и выявили несколько проблемных мест, которые приводили к отклонениям. В итоге, точность модулей была значительно повышена, а количество брака сократилось на 30%. Но самое главное – мы получили возможность оперативно реагировать на изменения и предотвращать возникновение проблем.

Применение современного измерительного оборудования

Конечно, выбор измерительного оборудования – это тоже важный вопрос. Не стоит покупать самое дорогое, но и экономить на качестве тоже нельзя. Нужно понимать, какие параметры нужно измерять и с какой точностью. Сейчас на рынке представлено множество различных устройств – от простых мультиметров до сложных автоматизированных систем. Важно выбрать оборудование, которое соответствует конкретным потребностям производства и которое легко интегрируется в существующую инфраструктуру. Например, для контроля частоты может потребоваться анализатор спектра, а для измерения времени – высокоточный осциллограф.

Проблемы, с которыми сталкиваются при внедрении систем контроля точности

Во время внедрения новых систем контроля точности часто возникают проблемы с обучением персонала. Многие сотрудники не готовы к изменениям и не понимают важности контроля точности. Необходимо проводить тренинги и инструктажи, чтобы они понимали, как пользоваться новым оборудованием и как интерпретировать результаты измерений. Кроме того, важно вовлечь персонал в процесс контроля точности, чтобы они чувствовали свою ответственность за качество продукции. Иначе всё внедрение окажется бесполезным. И, к сожалению, это очень распространенная ошибка.

Сопровождение и техническая поддержка

Очень часто предприятия сталкиваются с проблемой отсутствия квалифицированной технической поддержки. Особенно это касается сложного оборудования. Необходимо иметь возможность быстро решить возникающие проблемы и проводить профилактическое обслуживание. Оптимальным решением может быть заключение договора на техническое обслуживание с производителем оборудования или с специализированной компанией. Это позволит избежать простоев производства и сохранить точность измерений на должном уровне. ООО Чэнду Хэнюй Чуансян Технология предоставляет такие услуги, и мы всегда рады помочь.

В заключение хочу сказать, что **измерение точности заводы** – это не просто техническая задача, это стратегический вопрос, который влияет на конкурентоспособность компании. Не стоит пренебрегать этим аспектом, иначе можно потерять много денег и репутацию. Комплексный подход, квалифицированный персонал и современное оборудование – это залог успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

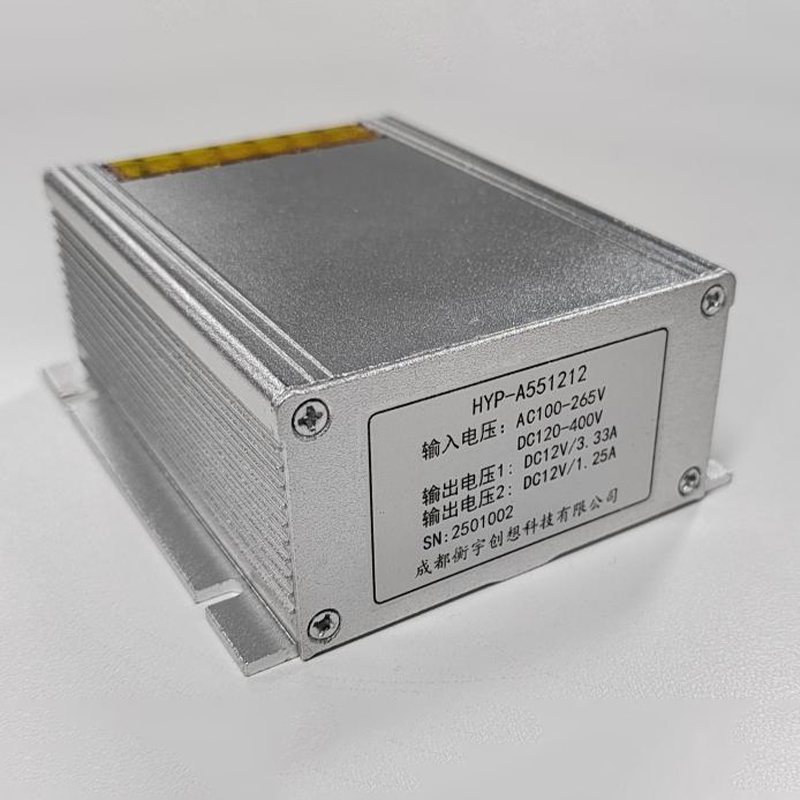

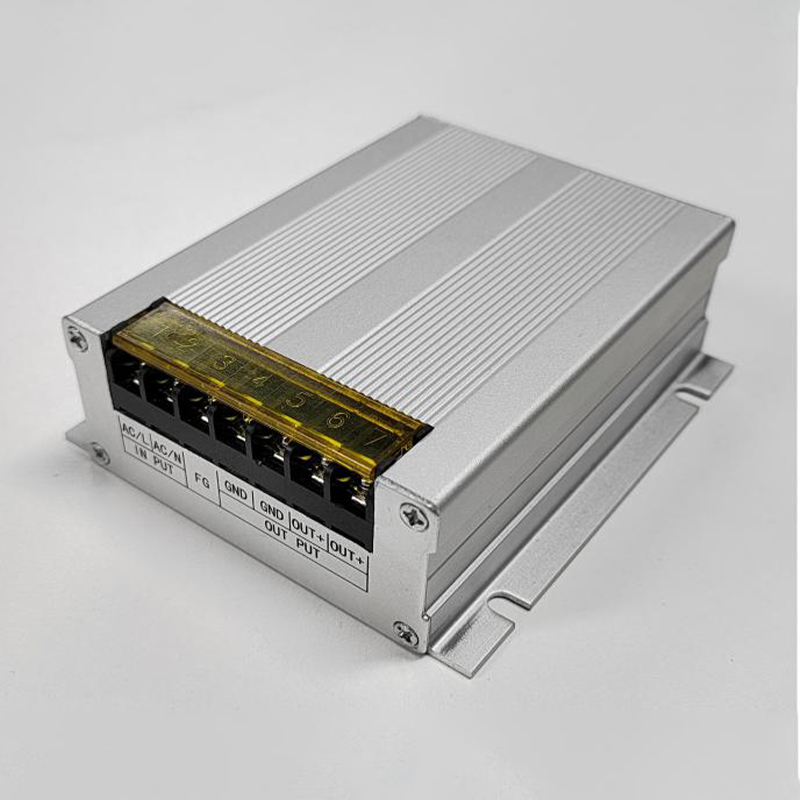

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

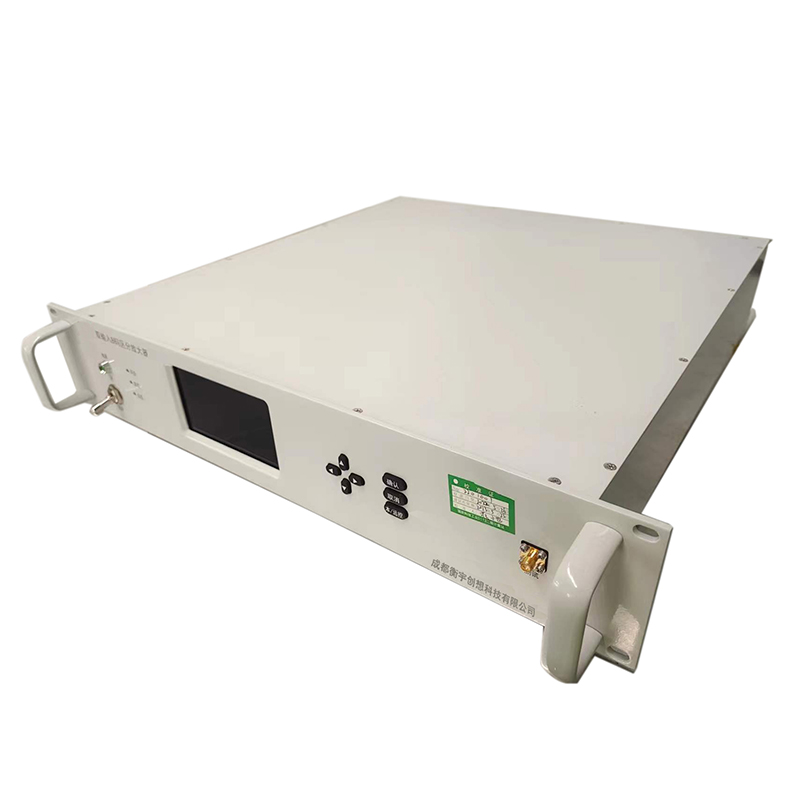

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

Модуль 1588 PTP

Модуль 1588 PTP -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT

Связанный поиск

Связанный поиск- Китай автомобильное исполнение заводы

- Наибольшая мощность блока питания завод

- Китай цифровая система фапч (цфапч) производители

- Китай устройства синхронизации частоты и времени

- Протокол сетевого управления snmp завод

- Регулирующий модуль питания поставщики

- Функции протокола snmp производители

- Синтезатор звуковых частот поставщик

- Спутниковая навигационная система бэйдоу-3 поставщик

- Синтезатор частоты до 450 мгц схема поставщики