Импульсный модуль питания завод

Импульсный модуль питания – это, казалось бы, простая вещь. Но когда дело доходит до крупносерийного производства, открывается целый мир проблем. Многие считают, что это просто сборка готовых компонентов, но это заблуждение. Реальная картина – это сложная инженерная задача, требующая глубокого понимания электроники, помехозащищенности, теплоотвода и, конечно, надежной логистики. Сегодня поделюсь некоторыми наблюдениями и опытом, накопленным за годы работы в этой области. Не претендую на абсолютную истину, но, надеюсь, мой рассказ будет полезен тем, кто задумывается о производстве или сотрудничестве с заводом такого типа.

Основные проблемы в производстве импульсных модулей питания

Первое, с чем сталкиваешься – это выбор компонентов. Не все производители готовы поставлять компоненты в достаточном количестве и с гарантированным сроком годности. Особенно это касается специализированных элементов, например, высокочастотных конденсаторов или специализированных микросхем. Поиск альтернативных поставщиков – это постоянная задача, требующая времени и ресурсов. Иногда приходится идти на компромиссы, выбирая менее оптимальные, но доступные варианты. Это, разумеется, влияет на стоимость и, как следствие, на конкурентоспособность готового продукта.

Еще одна серьезная проблема – это обеспечение стабильности производственного процесса. Импульсные модули питания – это устройства, требующие высокой точности сборки и тестирования. Даже незначительные отклонения могут привести к снижению эффективности и надежности. Поэтому необходимо строго контролировать каждый этап производства, от проверки входящих компонентов до финального тестирования готовых модулей. Автоматизация здесь играет ключевую роль, но требует значительных инвестиций.

Нам как-то раз привезли партию микросхем, которые, как оказалось, были подделкой. Обнаружили это только после запуска в производство. Потеря времени, ресурсов и испорченный заказ – это тот опыт, который лучше избегать. Это подчеркивает важность тщательной проверки поставщиков и использования только сертифицированных компонентов. Без этого не обойтись.

Особенности конструкции и требования к оборудованию

Конструкция импульсных модулей питания может быть очень разной, в зависимости от требуемой мощности и напряжения. Однако, практически все они имеют общие элементы: входной фильтр, преобразователь напряжения, выпрямитель и фильтр выходного напряжения. Важно правильно спроектировать каждый из этих блоков, чтобы обеспечить оптимальную эффективность и надежность.

Для производства импульсных модулей питания требуется специализированное оборудование: паяльные станки, репликаторы, тестеры, измерительные приборы. Качество оборудования напрямую влияет на качество готовой продукции. Нельзя экономить на оборудовании, иначе рискуешь столкнуться с серьезными проблемами в будущем. Особенно важна точная пайка, так как от этого зависит надежность электрических соединений. Мы всегда стараемся выбирать оборудование от проверенных поставщиков, которые предоставляют гарантийное обслуживание и техническую поддержку.

Рассматривали вариант автоматизации процесса пайки, но после детального анализа, решили ограничиться полуавтоматическим методом. Полностью автоматизированное оборудование оказалось слишком дорогим, а эффективность не оправдывала затрат. Важно найти баланс между стоимостью, эффективностью и надежностью.

Теплоотвод: критически важный аспект

Повышенная мощность подразумевает и повышенное выделение тепла. Импульсные модули питания, особенно мощные, требуют эффективной системы теплоотвода. Здесь используются радиаторы, теплоотводы и, в некоторых случаях, системы активного охлаждения. Неправильный теплоотвод приводит к перегреву компонентов, снижению их срока службы и даже к выходу из строя.

Мы однажды столкнулись с проблемой перегрева одного из модулей, из-за чего производительность значительно снизилась. После анализа выяснилось, что радиатор был недостаточно эффективен для выделения тепла. Пришлось заменить его на более мощный, что потребовало дополнительных затрат и времени. Это еще раз подчеркивает важность правильного проектирования системы теплоотвода.

Высокочастотные компоненты и их влияние

В современных импульсных модулях питания часто используются высокочастотные компоненты, что требует специальных знаний и навыков. Высокая частота позволяет уменьшить размеры и вес модулей, но при этом увеличивает потери энергии и сложность схемы. Важно правильно рассчитать параметры схемы, чтобы минимизировать потери и обеспечить стабильную работу.

При работе с высокочастотными компонентами необходимо учитывать эффект паразитную емкость и индуктивность, которые могут существенно влиять на характеристики схемы. Для минимизации этих эффектов используются специальные методы проектирования и монтажа. Это требует от инженеров высокой квалификации и опыта.

Контроль качества и тестирование готовой продукции

Контроль качества – это неотъемлемая часть производства импульсных модулей питания. Необходимо проводить тестирование готовых модулей на соответствие техническим требованиям. Тестирование включает в себя проверку напряжения, тока, эффективности, помехозащищенности и других параметров.

Мы используем автоматизированные тестеры для проведения рутинных тестов, но также проводим и ручное тестирование для проверки качества пайки и других элементов. Важно не только проверить, соответствует ли модуль техническим требованиям, но и убедиться в его надежности при различных режимах работы. Мы проводим стресс-тестирование модулей, чтобы убедиться в их устойчивости к перегрузкам и колебаниям напряжения.

В нашей компании ООО Чэнду Хэнюй Чуансян Технология (https://www.cdhycx.ru/) мы придерживаемся строгих стандартов контроля качества. Каждый модуль проходит несколько этапов тестирования перед отправкой заказчику.

Реальные примеры и кейсы

У нас был заказ на производство импульсных модулей питания для промышленного оборудования. Требования были высокими: высокая надежность, низкий уровень помех, широкий диапазон рабочих температур. Пришлось разработать специальную конструкцию модуля, использовать высококачественные компоненты и провести тщательное тестирование.

В результате, мы смогли удовлетворить все требования заказчика и поставлять ему надежные и эффективные модули. Это был успешный проект, который укрепил нашу репутацию на рынке. Мы постоянно учимся на своих ошибках и совершенствуем производственные процессы.

Ключевым фактором успеха в этом проекте стала наша способность быстро реагировать на изменения в требованиях заказчика и предлагать оптимальные решения. Мы тесно сотрудничали с заказчиком на всех этапах производства, что позволило нам избежать многих проблем.

Заключение: взгляд в будущее

Производство импульсных модулей питания – это сложная, но интересная область. С развитием технологий требования к этим устройствам становятся все более высокими. Поэтому необходимо постоянно совершенствовать производственные процессы, использовать новые технологии и инвестировать в обучение персонала. Помните, что качество, надежность и конкурентоспособность – это ключи к успеху в этой отрасли.

Хочется отметить, что в последнее время наблюдается тенденция к миниатюризации импульсных модулей питания. Это связано с ростом популярности портативных устройств и необходимостью снижения их энергопотребления. Для решения этой задачи используются новые материалы и технологии, такие как керамика и тонкопленочные технологии.

Надеюсь, этот рассказ оказался полезным для вас. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться. Мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

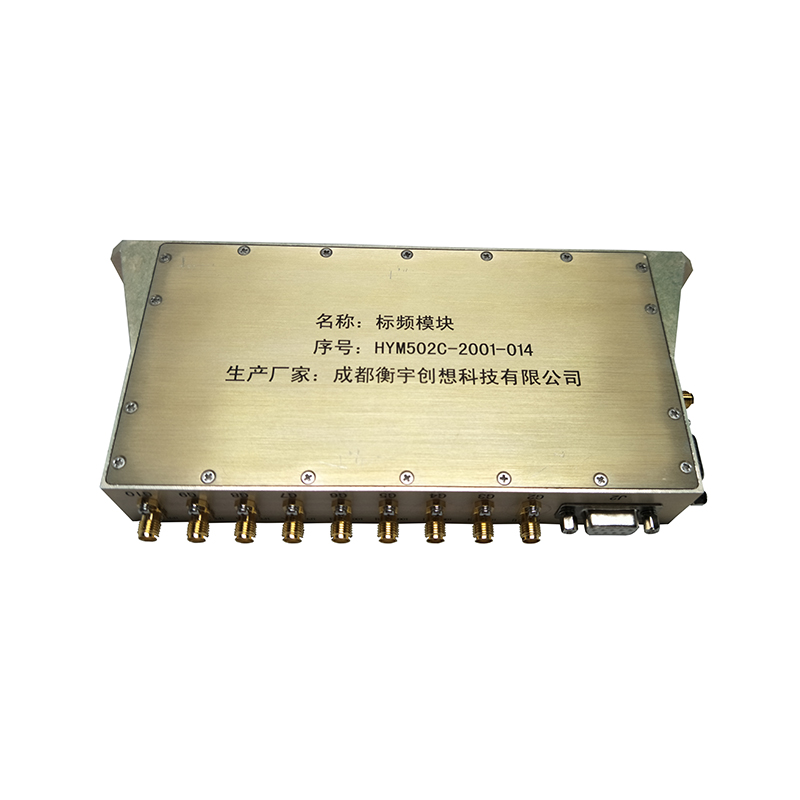

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

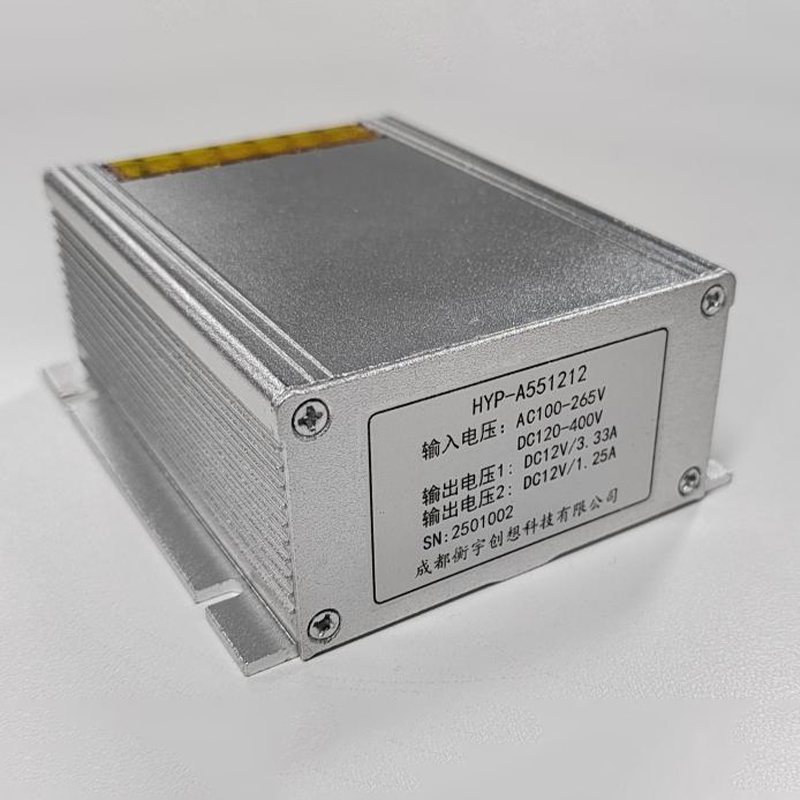

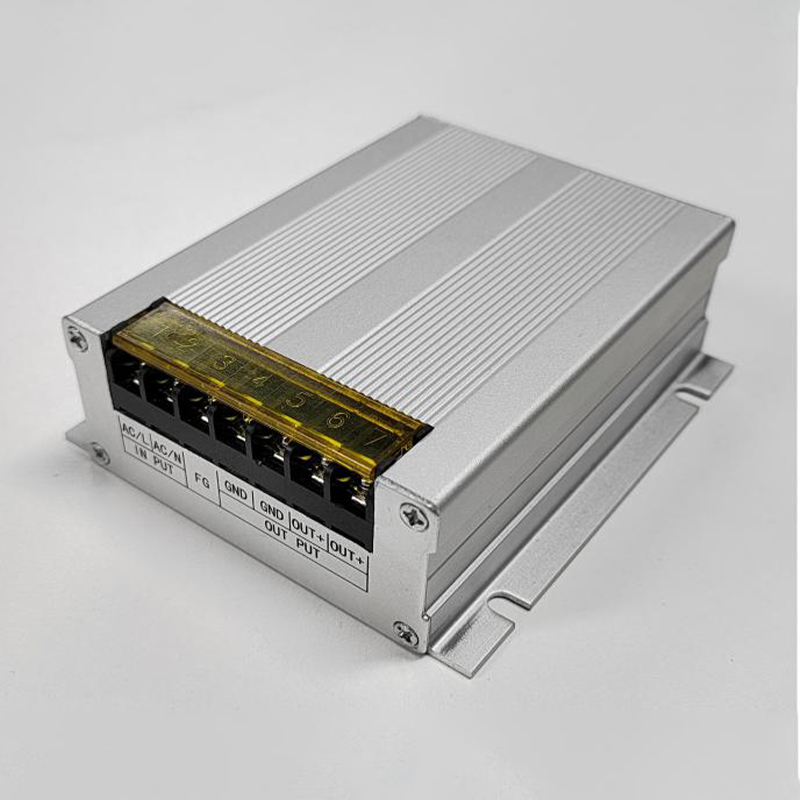

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

Сетевой сервер времени HYE-FSS1308

Сетевой сервер времени HYE-FSS1308 -

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01 -

Модуль 1588 PTP

Модуль 1588 PTP -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405

Связанный поиск

Связанный поиск- Китай атомные часы с чиповой шкалой cpt

- Как называется глобальная система позиционирования производители

- Регулирующий модуль питания производитель

- Спутниковая навигационная система бэйдоу-3 заводы

- Многоканальный поставщик

- Китай высокая стабильность заводы

- Сопротивление большой мощности заводы

- Сетевой протокол snmp поставщики

- Китай источник опорной частоты (иоч) заводы

- Малогабаритные атомные часы с чиповой шкалой cpt заводы