Как называется глобальная система позиционирования заводы

Начнем с того, что часто слышу вопрос – как правильно назвать глобальную систему позиционирования на производственном объекте? И сразу вспоминается масса вариантов: от 'Система Геолокации' до 'Складской учет на базе GPS'. Но, знаете, часто под этими названиями скрываются разные уровни задач и разная степень автоматизации. На самом деле, универсального ответа нет. Больше похоже на набор инструментов, которые комбинируются в зависимости от потребностей и специфики предприятия. Мой опыт показывает, что важен не сам термин, а то, как эта система решает конкретные проблемы – от отслеживания оборудования до оптимизации логистических процессов внутри цеха.

Отслеживание активов: простейшие решения и их ограничения

Самый простой уровень – это, конечно, глобальная система позиционирования заводы, как способ отслеживания перемещения крупногабаритного оборудования или транспортных средств. Здесь часто используют GPS-трекеры. Дешево, доступно, но не всегда эффективно. GPS в закрытых помещениях работает плохо, да и точность может оставлять желать лучшего. У нас в одной из производственных компаний (ООО Чэнду Хэнюй Чуансян Технология) пытались внедрить подобную систему для отслеживания мобильных станков. Сначала все казалось неплохим – на карте видно, где станок находится. Но потом выяснилось, что для точной идентификации и предотвращения несанкционированного использования необходимо гораздо больше данных.

Пришлось искать альтернативные решения. И вот тут начинаются интересные вещи. Например, использование технологий RFID (радиочастотной идентификации) или Bluetooth Low Energy (BLE). RFID позволяет идентифицировать объекты в зоне действия с высокой точностью, а BLE – найти оборудование, находящееся в определенном радиусе. Но даже эти технологии не решают всех проблем. Необходимо интеграция с существующими системами управления производством, чтобы получить полную картину происходящего. Иначе, получится просто 'коллекция данных', не приносящая реальной пользы.

Интеграция с MES и ERP: ключ к эффективной системе

А вот если говорить о более продвинутых решениях – это уже речь идет о тесной интеграции с MES (Manufacturing Execution System) и ERP (Enterprise Resource Planning) системами. Здесь глобальная система позиционирования заводы перестает быть просто инструментом отслеживания и превращается в часть комплексной системы управления. MES получает данные о местоположении оборудования в режиме реального времени и использует их для оптимизации производственных процессов. Например, можно автоматически перенаправлять заказы на оборудование, находящееся в ближайшей зоне, или планировать техническое обслуживание на основе данных о перемещениях станков.

Рассматривали мы внедрение подобной системы в одном из наших партнерских предприятий, специализирующихся на производстве сложного оборудования. Изначально планировали использовать комбинацию GPS, BLE и Wi-Fi для отслеживания. Но выяснилось, что для обеспечения необходимой точности требуется серьезная калибровка и настройка. Помимо технических сложностей, возникли проблемы с сопротивлением персонала. Многие сотрудники не хотели, чтобы их перемещения отслеживались, что создавало дополнительное напряжение. Поэтому, внедрение подобной системы требует не только технических знаний, но и умения управлять изменениями.

Проблемы с точностью и помехами

Еще одна проблема – это точность. Даже самые современные глобальные системы позиционирования заводы не могут гарантировать абсолютной точности. На точность влияет множество факторов – наличие металлических конструкций, электромагнитные помехи, качество сигнала. В некоторых случаях требуется использовать комбинацию различных технологий для достижения приемлемого уровня точности. Например, можно комбинировать GPS с инерциальными датчиками или использовать визуальный контроль.

Как-то раз у нас возникла проблема с точностью позиционирования в цехе с большим количеством металлических конструкций. Использовали систему на основе BLE. Оказалось, что металлические стены и трубы создают сильные помехи, что приводит к значительному отклонению данных от реального местоположения. Пришлось заменять BLE датчики на ультразвуковые. Ультразвук менее чувствителен к помехам, но и он имеет свои ограничения – например, может не работать в условиях высокой температуры или вибрации.

Будущее глобальной системы позиционирования заводы

В будущем, я думаю, мы увидим все больше и больше интеграции глобальной системы позиционирования заводы с другими технологиями – например, с искусственным интеллектом и машинным обучением. Это позволит не только отслеживать перемещение оборудования, но и прогнозировать его выход из строя, оптимизировать логистические процессы и повысить эффективность производственных операций. Также, ожидается рост популярности технологий, основанных на визуальном анализе, когда на основе изображений с камер можно автоматически идентифицировать оборудование и определять его местоположение.

Важно понимать, что выбор конкретной системы зависит от конкретных задач и бюджета. Нет универсального решения, которое подходит для всех предприятий. Но, если правильно подойти к выбору и внедрению, глобальная система позиционирования заводы может стать мощным инструментом для повышения эффективности и конкурентоспособности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

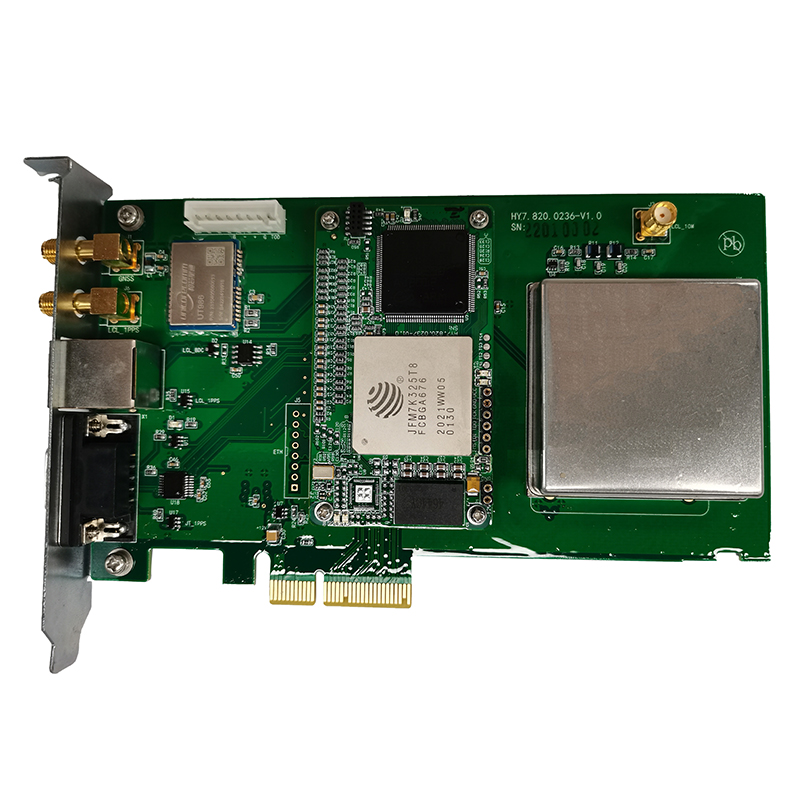

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

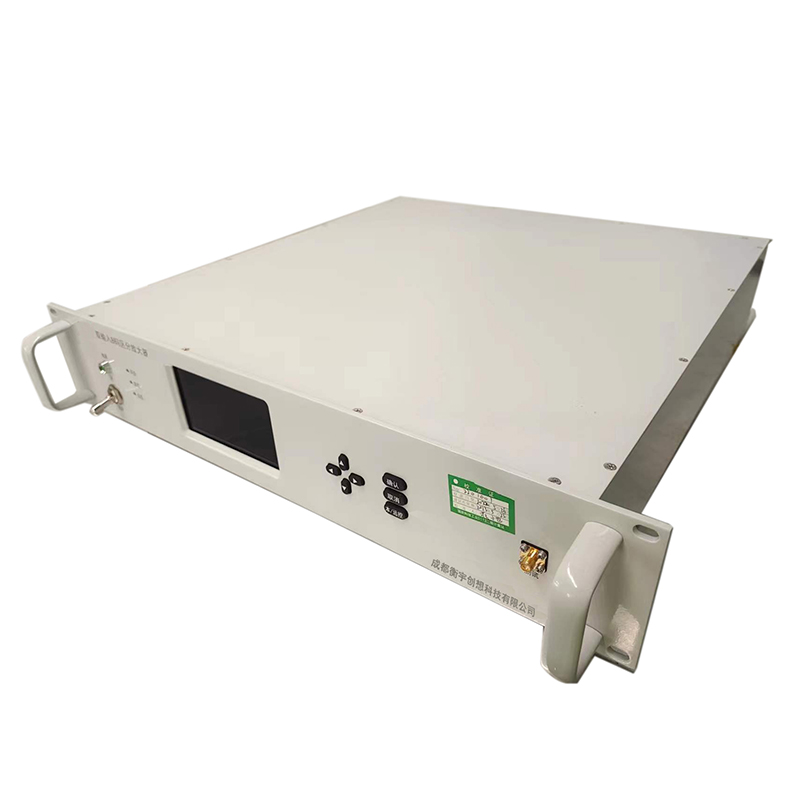

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

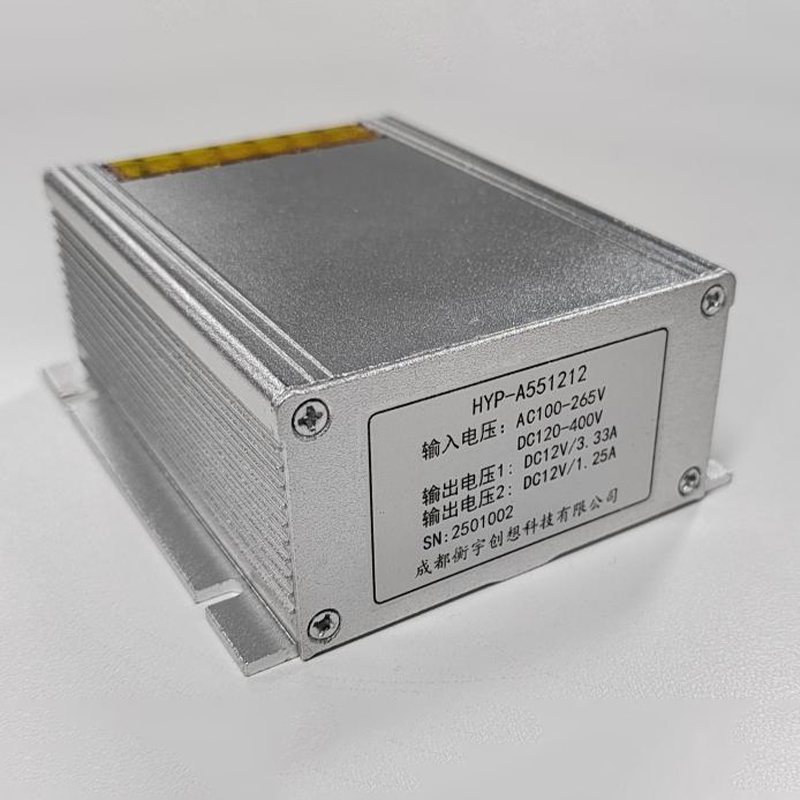

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

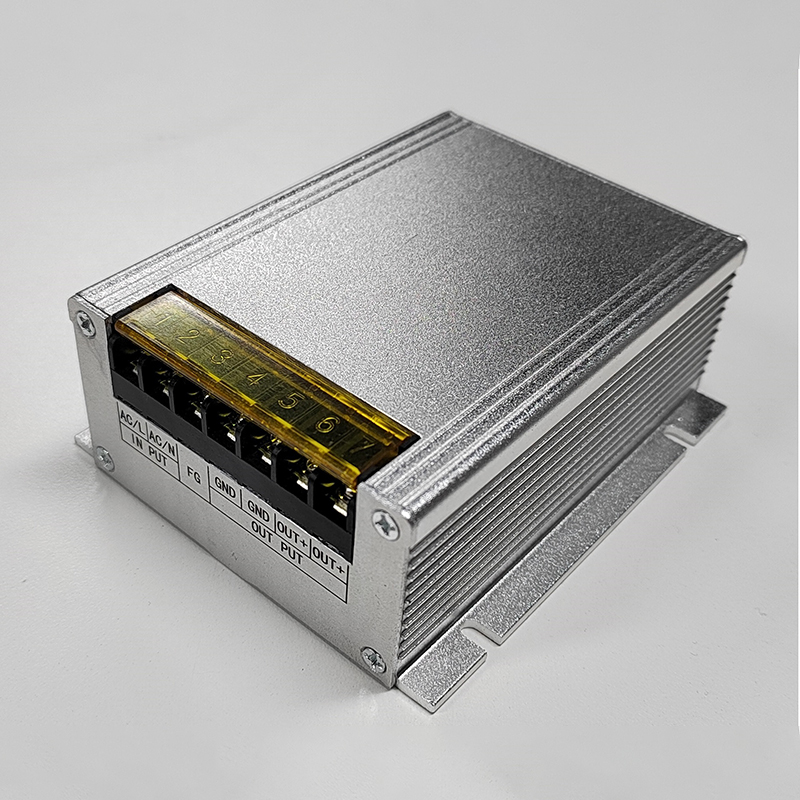

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Модуль 1588 PTP

Модуль 1588 PTP -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

Сетевой сервер времени HYE-FSS1308

Сетевой сервер времени HYE-FSS1308

Связанный поиск

Связанный поиск- Ieee 1588 v2 производитель

- Китай протокол ntp

- Китай бесперебойный переключатель частот поставщик

- Поддержка Протокола SNMP

- Точность средств измерения завод

- Спутниковая навигационная система бэйдоу-3 поставщик

- Модуль питания коммутатора поставщик

- Синтезатор частот кв завод

- Плата определения времени, местоположения и ориентации поставщики

- Модуль внешнего питания заводы