Китай малогабаритные атомные часы с чиповой шкалой cpt заводы

Когда говорят о малогабаритных атомных часах, многие сразу представляют лабораторные установки размером со шкаф, но за последние пять лет ситуация кардинально изменилась. На китайских заводах вроде тех, что сотрудничают с ООО Чэнду Хэнюй Чуансян Технология, уже налажен выпуск чиповых модулей, помещающихся на ладони. При этом до сих пор встречаю инженеров, которые путают CPT-технологию с обычными термальными атомными стандартами – принципиальная разница в том, что мы используем когерентный популяционный треппинг, что позволяет снизить энергопотребление до 100 мВт без потери стабильности.

Эволюция технологий и производственные вызовы

Помню, как в 2019 году на испытаниях первых прототипов столкнулись с аномальным дрейфом частоты при температурах ниже -10°C. Оказалось, проблема была не в самой СРТ-ячейке, а в материале подложки – пришлось совместно с технологами переходить на керамику с коэффициентом теплового расширения 0.5 ppm/°C. Такие нюансы обычно не описывают в технической документации, но именно они определяют жизнеспособность продукции в реальных условиях.

На производственной линии завода в Чэнду заметил интересное решение: для калибровки атомных часов с чиповой шкалой используют не эталонные генераторы, а систему взаимной валидации через оптоволоконный канал. Это снижает стоимость контроля на 30%, хотя первоначально методика вызывала скепсис – пришлось доказывать, что погрешность взаимных измерений не превышает 5×10?12 за сутки.

Кстати, о температурной компенсации: в последней партии для спутниковых терминалов применили гибридную систему, где цифровая коррекция сочетается с пассивной стабилизацией. На практике это дало неожиданный побочный эффект – уменьшило чувствительность к вибрациям, что подтвердили испытания на вибростенде с ускорением 15 g.

Практические аспекты интеграции и скрытые проблемы

При интеграции в системы синхронизации базовых станций столкнулись с тем, что многие разработчики пытаются экономить на цепях питания. Типичный случай: фильтрация шумов по питанию осуществляется конденсаторами 100 нФ, тогда как для CPT-модулей требуется минимум 22 мкФ с последовательным сопротивлением менее 0.1 Ом. Без этого даже стабильные заводы не гарантируют заявленные параметры.

В проекте для железнодорожной системы связи был курьезный инцидент – модули показывали рассинхронизацию именно в тоннелях. Долго искали причину, пока не обнаружили наводки от системы контактного рельса. Решили экранированием и переносом тактовой частоты с 10 МГц на 12.8 МГц, что потребовало перепрошивки ПЛИС всех приемников.

Особенность производства в Китае – цепочки поставок могут меняться без предупреждения. Как-то раз сменился поставщик газовых смесей для ячеек, и сразу вырос шум фазы на высоких частотах. Пришлось экстренно вводить дополнительную камеру отжига для новых партий цезия, хотя технологический регламент этого не предусматривал.

Особенности метрологического обеспечения

При сертификации в Росстандарте возникли сложности с методиками поверки – для CPT заводы не существовало готовых процедур. Разрабатывали совместно с метрологами метод косвенной валидации через сравнение с водородным мазером, но с поправкой на релятивистские эффекты – разница во времени на высоте 300 метров над уровнем моря достигает 0.3 нс/сутки.

Интересно наблюдать, как изменились требования к стабильности за последние три года. Если в 2020 году довольствовались 1×10?1? за сутки, то сейчас для систем квантовой связи требуется уже 5×10?13. Это заставило пересмотреть конструкцию магнитного экрана – вместо пермаллоя начали использовать многослойные экраны с аморфными сплавами.

На сайте https://www.cdhycx.ru упоминается оборудование для определения стандарта частоты, но мало кто знает, что для калибровки самих эталонов теперь применяют метод взаимной синхронизации сети модулей. Это позволяет достигать совокупной неопределенности 3×10?1? без привязки к спутниковым системам, что критично для защищенных объектов.

Перспективы и технологические ограничения

Сейчас экспериментируем с интеграцией в системы IoT – оказалось, что для умных сетей энергоснабжения важнее не абсолютная точность, а низкий джиттер при переключениях нагрузки. Модифицировали схемы ФАПЧ для работы с кратковременными просадками напряжения до 2.7 В, хотя спецификации требуют минимум 3.3 В.

Перспективное направление – миниатюризация до размеров 8×8 мм, но здесь столкнулись с фундаментальным ограничением: при уменьшении объема ячейки ниже 3 мм3 резко растет влияние поверхностных эффектов. Пробовали наноструктурированные покрытия, но пока удается достичь стабильности лишь 1×10?11 за час.

Любопытный практический нюанс: при использовании в арктических условиях выяснилось, что вакуумные уплотнители теряют герметичность не от низких температур, а от циклических перепадов. Пришлось разрабатывать многоступенчатую систему термостатирования с прогревом до +50°C перед включением – решение неэлегантное, но рабочее.

Анализ рыночных ниш и производственных мощностей

Если говорить о коммерческой стороне, то основные заказчики малогабаритных атомных часов – не телеком-гиганты, а производители специализированного оборудования. Например, системы сейсмического мониторинга, где требуется синхронизация разнесенных датчиков с точностью до микросекунд. Здесь китайские производители смогли предложить стоимость в 3-4 раза ниже европейских аналогов при сопоставимых характеристиках.

Производственные линии в Чэнду сейчас вышли на объем 20 тысяч модулей в месяц, но интересно не это, а то, как организовано тестирование. Вместо традиционного выборочного контроля применяют сквозной мониторинг каждого модуля в течение 48 часов – данные по температуре, потреблению и стабильности записываются в индивидуальный цифровой паспорт.

Последняя разработка, которую видел в цехах ООО Чэнду Хэнюй Чуансян Технология – гибридные системы, где CPT-модуль работает в паре с термостатированным кварцевым резонатором. Это позволяет поддерживать синхронизацию даже при кратковременных отказах лазерной системы, хотя изначально такая архитектура считалась избыточной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

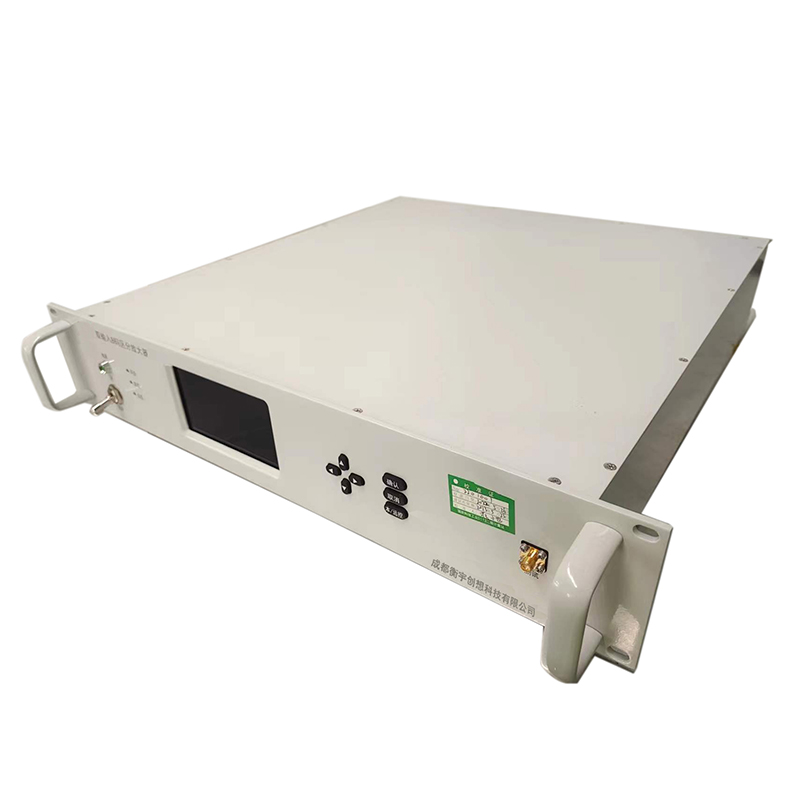

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3 -

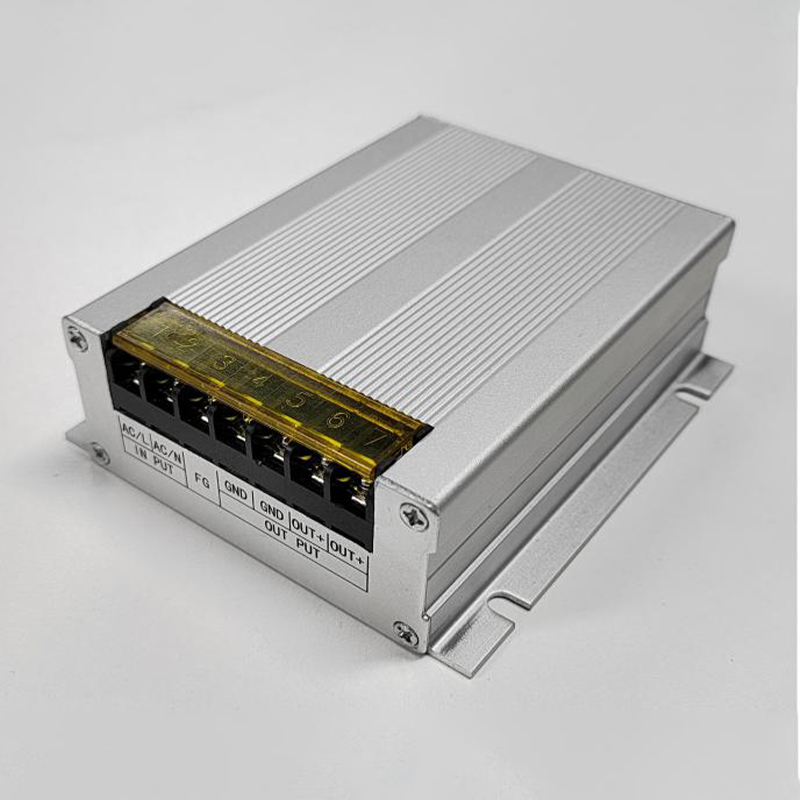

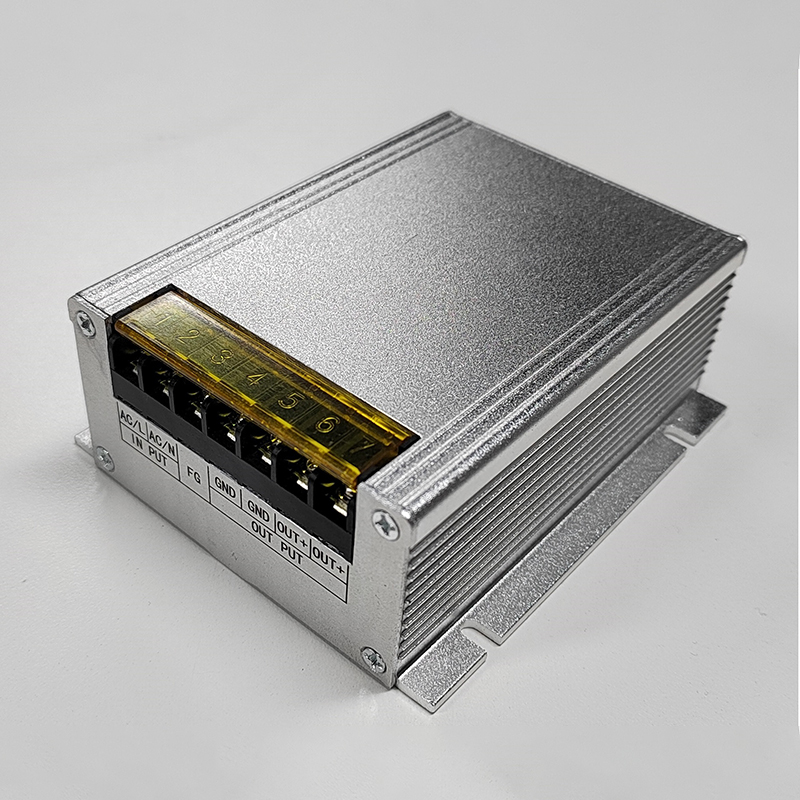

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

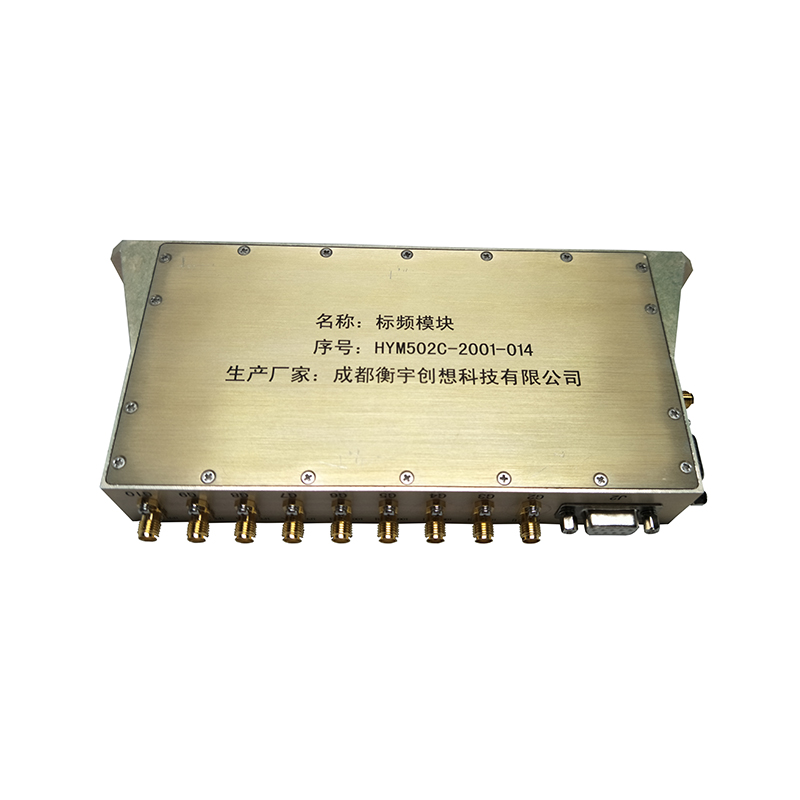

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C -

Модуль 1588 PTP

Модуль 1588 PTP -

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

Сетевой сервер времени HYE-FSS1308

Сетевой сервер времени HYE-FSS1308

Связанный поиск

Связанный поиск- Подключение по snmp протоколу производители

- Поддержка протокола snmp поставщик

- Китай протокол snmp

- Подключение по snmp протоколу заводы

- Китай синтезатор частот своими руками поставщик

- Устройства синхронизации частоты и времени производители

- Низкий фазовый шум завод

- Сигналы ниже уровня шума производитель

- Самый низкий уровень шума завод

- Модуль питания коммутатора заводы