Китай низкий фазовый шум заводы

Когда говорят про низкофазовый шум в китайском оборудовании, часто представляют конвейерные линии с роботами – но на деле даже на заводах в Чэнду пайку критичных компонентов часто доверяют женщинам с лупой. Это не недостаток, скорее особенность: где-то автоматизация дает погрешность в 0.5dB, а человеческий глаз ловит кристаллик кварца с аномалией в 0.3° фазового сдвига.

Что скрывается за параметрами фазового шума

В спецификациях пишут -130 дБн/Гц при отстройке 10 кГц, но редко уточняют, что замеры делались в камере с поглотителем толщиной 15 см. На практике же наш тестовый стенд в цеху ООО Чэнду Хэнюй Чуансян Технология фиксировал ухудшение до -127 дБн/Гц при работающем конвейере на расстоянии 3 метров. Мелочь? Для систем синхронизации базовых станций – критично.

Запомнился случай с партией низкофазовых генераторов для сейсмостанций: в лаборатории все идеально, но при установке в полевых условиях фазовый шум скакал на 2-3 дБ. Оказалось – вибрация от ветра на мачте влияла на керамические резонаторы. Пришлось пересматривать систему крепления плат, хотя изначально винили поставщика кварцев.

Сейчас на сайте cdhycx.ru в разделе частотно-временных модулей мы отдельно указываем условия тестирования – не для красоты, а чтоб избежать повторения таких инцидентов. Клиенты из телекома стали чаще спрашивать про виброустойчивость, особенно для оборудования выше 15 ГГц.

Особенности производства в Sichuan

Здесь исторически сложился кластер предприятий по обработке пьезокерамики, что дает неочевидное преимущество для заводов низкого фазового шума. Например, местные технологи научились калибровать АЧХ генераторов с поправкой на влажность – в сезон дождей параметры могут плыть на 0.8 дБ, если не учитывать гигроскопичность корпусов.

Наш цех по сборке модулей синхронизации находится в промзоне с тремя другими заводами электроники. Первый год постоянно боролись с наводками от сварочных аппаратов соседей – пришлось экранировать не только сами частотно-временные модули, но и проводку к тестовым стойкам. Сейчас это вошло в стандартный протокол, хотя изначально считали избыточным.

Интересно, что локальные поставщики компонентов иногда предлагают решения, которых нет у мировых брендов. Например, термокомпенсированные резонаторы с медным корпусом вместо ковара – дешевле на 40%, но при температурных скачках от -10 до +60°С дают стабильность лучше заявленной. Правда, пришлось дорабатывать схему подпайки – медь иначе ведет себя при термоциклировании.

Подводные камни контроля качества

Многие уверены, что главное – дорогое измерительное оборудование. Купили анализатор фазового шума за 200К – и все проблемы решены. На деле же 30% брака мы выявляем старым методом – длительным прогревом с циклической нагрузкой. Как-то пропустили партию из-за того, что техник сократил тест с 24 до 8 часов – через месяц клиенты сообщили о дрейфе частоты в GPS-модулях.

Сейчас внедряем систему, где каждый низкий фазовый шум проверяется в трех температурных точках: -20°, +25° и +70°. Но это создало новую проблему – время тестирования выросло втрое, пришлось оптимизировать процесс за счет параллельных измерений. Не идеально, но нареканий по стабильности стало меньше.

Особенно сложно с прецизионными источниками опорной частоты – там даже качество припоя влияет на параметры. Перешли на бессвинцовые составы, но initially получили рост фазового шума на высоких частотах. Вернулись к старым проверенным материалам, хотя это создает сложности с экспортом в ЕС.

Примеры из практики модернизации

В 2022 году перестраивали линию сборки плат для оборудования измерения времени – хотели увеличить выход годных с 85% до 95%. Поставили автоматические установки пайки, но получили обратный эффект – процент брака вырос до 25%. Оказалось, конвекционные печи создавали микротурбулентности, влияющие на клеевые соединения кварцевых резонаторов.

Вернулись к полуавтоматической сборке с предварительным прогревом компонентов. Не так технологично выглядит, зато стабильно держим 92-93% годных изделий. Для частотно-временных плат с требованиями к фазовому шуму лучше -140 дБн/Гц это оказалось оптимальным.

Сейчас экспериментируем с активной термостабилизацией непосредственно на плате – не как у всех через общий радиатор, а индивидуально для каждого кристалла. Пока дороговато, но в тестах флуктуации снизились на 15-20%. Если удастся удешевить – будет прорыв для малосерийных продуктов.

Перспективы и ограничения

Сырье – отдельная головная боль. Китайские производители кварцевых заготовок догнали по качеству японские, но с керамикой для корпусов все сложнее. Приходится закупать у 2-3 поставщиков одновременно – если один дает брак, переключаемся на других. Влияет на унификацию, но обеспечивает стабильность производства.

Интересно наблюдать за развитием технологии MEMS-резонаторов – они дешевле и проще в сборке, но пока не дотягивают по фазовому шуму до хороших кварцевых. Для применений, где требуется низкий фазовый шум лучше -120 дБн/Гц уже можно использовать, но для прецизионных систем синхронизации рановато.

На сайте https://www.cdhycx.ru мы честно указываем, какие продукты на основе MEMS, а какие на кварце – клиенты ценят эту прозрачность. Кстати, после такого разделения в спецификациях уменьшилось количество рекламаций по несоответствию параметров.

Если говорить о трендах – вижу постепенный отход от погони за абсолютными значениями в сторону стабильности характеристик в реальных условиях. Наш оборудование для определения стандарта частоты последней серии как раз заточено под эту задачу: скромные -135 дБн/Гц в спецификации, но гарантированные -133 в любых условиях эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3 -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

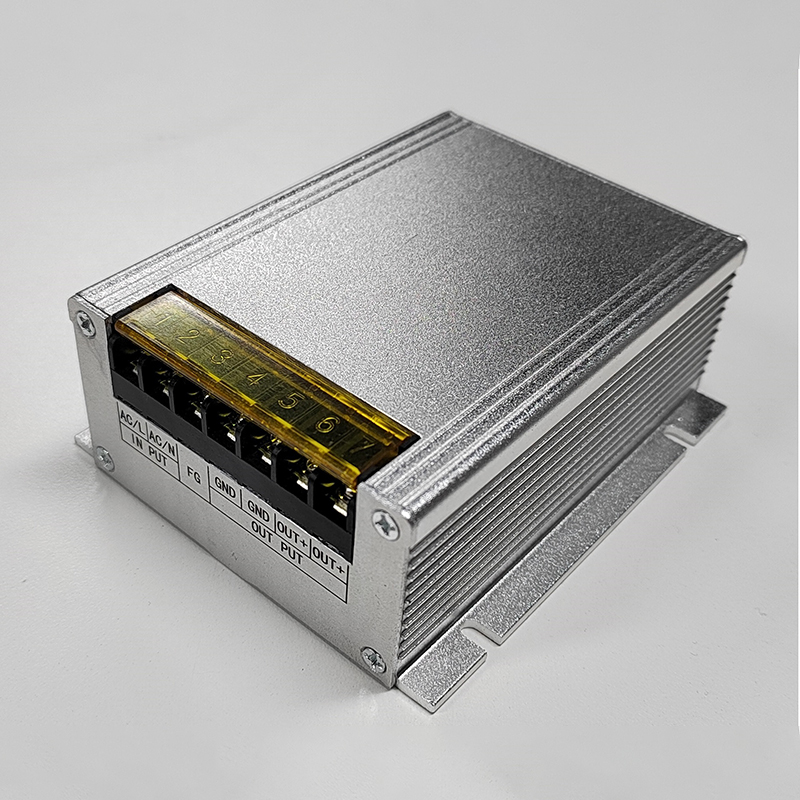

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

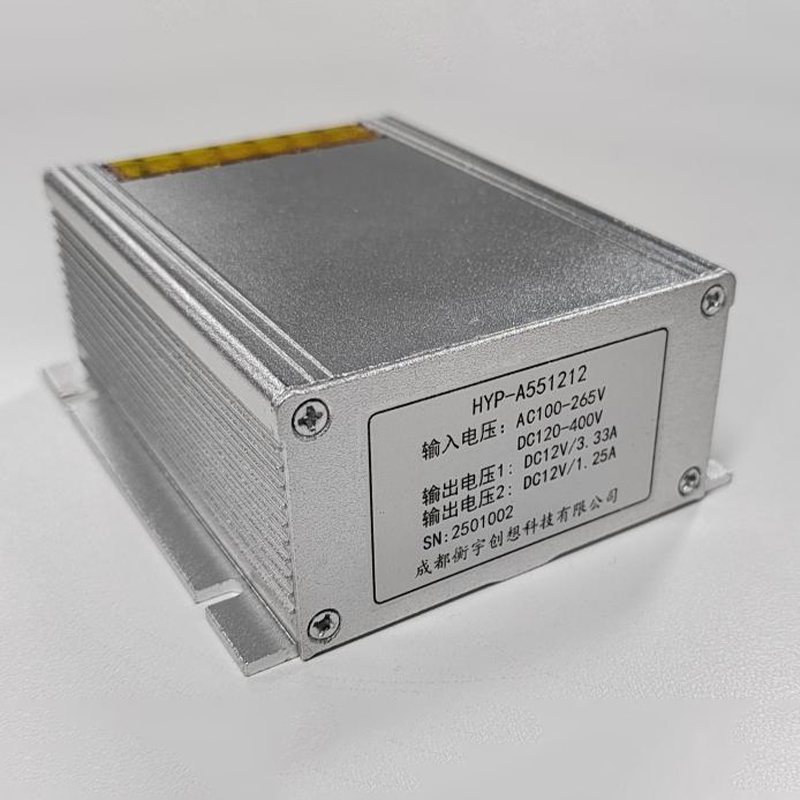

Модуль питания HYP-A551212

Модуль питания HYP-A551212 -

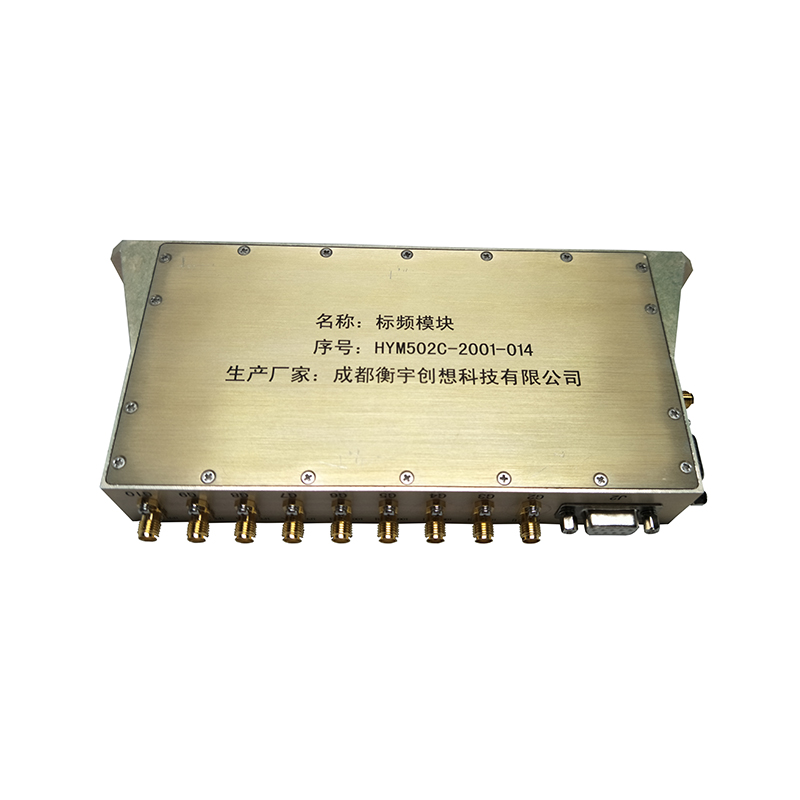

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C -

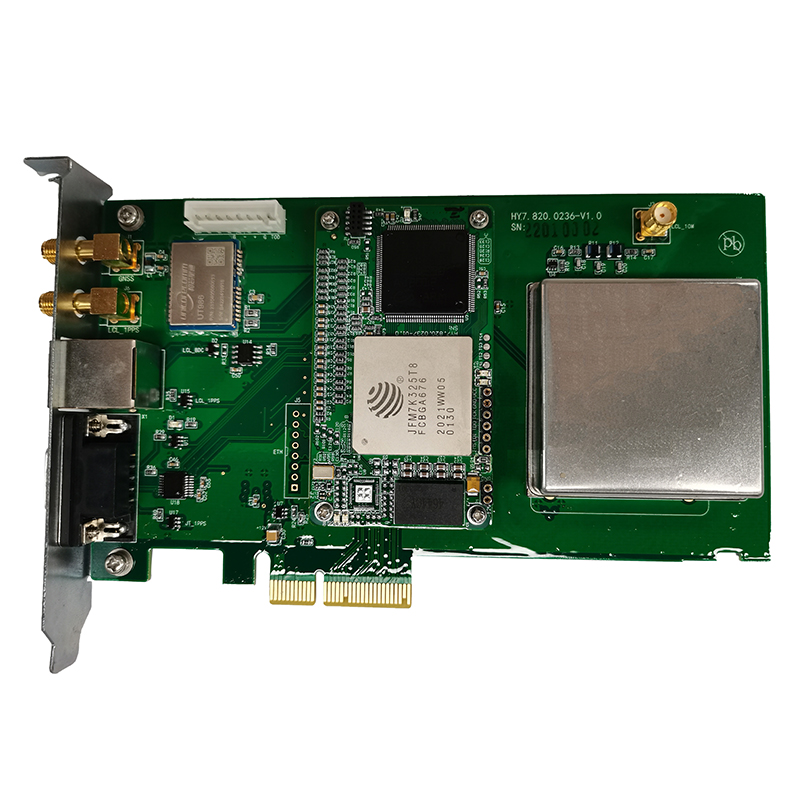

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111

Связанный поиск

Связанный поиск- Китай протокол snmp

- Частотно-временной терминал

- Высокая стабильность атомных часов завод

- Модуль для синхронизации времени заводы

- Низкий уровень шума низкий уровень вибрации заводы

- Китай частотно-временной терминал

- Мощность модуля питания поставщик

- Модуль защиты питания поставщики

- Snmp протокол порт производитель

- Оборудование синхронизации времени завод