Китай ieee 1588 2008 заводы

Когда вижу запрос ?Китай IEEE заводы?, сразу вспоминаю, как лет пять назад многие коллеги скептически хмыкали – мол, китайские решения для синхронизации времени годятся разве что для учебных проектов. Сам сначала думал, что протокол PTP – это удел западных производителей вроде Meinberg или EndRun, но практика показала: китайские инженеры научились не просто копировать, а адаптировать стандарт под реальные производственные условия. Особенно это заметно на примере модулей синхронизации, где важна не столько абсолютная точность, сколько стабильность в жёстких промышленных условиях.

Разбираемся с терминологией и подводными камнями

Стандарт IEEE ( Precision Time Protocol) у нас часто называют просто ?PTPv2? – это важно, потому что в старых документах встречается версия 2002 года, которая для современных заводских АСУ ТП уже не подходит. Главное заблуждение – считать, что любое оборудование с поддержкой PTP автоматически обеспечит микросекундную точность. На деле всё упирается в аппаратную реализацию: даже если контроллер заявлен как PTP-совместимый, его сетевой интерфейс может не поддерживать hardware timestamping.

Вот пример из практики: на металлургическом комбинате в Чжэцзяне пытались синхронизировать систему контроля прокатного стана через обычные промышленные коммутаторы. Результат – рассинхронизация до 100 мс, хотя в спецификациях было указано ?поддержка IEEE 1588?. Оказалось, коммутаторы выполняли обработку PTP-пакетов на процессоре, а не на ASIC. Пришлось экстренно менять на оборудование с полноценной hardware-реализацией.

Кстати, именно здесь пригодились разработки ООО Чэнду Хэнюй Чуансян Технология – их модули BCT-2000 изначально проектировались с расчётом на промышленные сети, где важна не только точность, но и устойчивость к EMI. В спецификациях честно указано: ±50 нс при использовании GPS-сигнала, но на практике в цеху с мощными инверторами получалось ±80-90 нс. Честные цифры, за которые не стыдно.

Китайские производители: эволюция подхода к временным стандартам

Если в 2010-х китайские заводы в основном покупали готовые решения у Symmetricom или Microsemi, то сейчас ситуация изменилась. Последние три года наблюдаю, как локальные производители вроде Chengdu Aerospace или Huawei Industrial перешли на собственные разработки. Причём не слепое копирование, а именно адаптацию – например, добавление функций синхронизации по BeiDou параллельно с GPS.

Любопытный кейс был на текстильной фабрике в Гуандуне: там использовали частотно-временные модули от ООО Чэнду Хэнюй Чуансян Технология (кстати, их сайт https://www.cdhycx.ru стоит изучить – там есть технические заметки по калибровке оборудования). Система должна была синхронизировать 200+ приводов через PTP, но постоянно возникали проблемы с джиттером. После недели тестов выяснили, что виновата не синхронизация, а неправильная настройка QoS на коммутаторах – пакеты PTP имели низкий приоритет.

Заметил интересную тенденцию: китайские инженеры стали чаще использовать гибридные схемы. Например, мастер-часы получают время от GNSS, но при потере сигнала переходят на атомные часы с цезиевым стандартом, а уже потом распределяют время через IEEE . Это даёт запас прочности для автоматизированных линий, где простои невозможны.

Практические сложности внедрения на производственных объектах

Самая частая ошибка – недооценка влияния сетевой инфраструктуры. Можно купить идеальные мастер-часы, но если в сети есть дешёвые неуправляемые коммутаторы, вся синхронизация летит в тартарары. Как-то раз на химическом заводе в Шаньдуне пришлось перекладывать 40% кабелей – оказалось, витая пара категории 5е на длине 90 метров давала наводки, которые сбивали PTP-трафик.

Ещё один нюанс – температурная стабильность. В цехах литья под давлением перепады температуры достигают 40°C, и это убивало дешёвые осцилляторы в подчинённых устройствах. Пришлось дополнительно ставить термостатированные генераторы частоты. Кстати, в каталоге ООО Чэнду Хэнюй Чуансян Технология есть модели с диапазоном рабочих температур от -40°C до +85°C – специально для таких случаев.

Отдельная головная боль – миграция с legacy-систем. На том же химическом заводе часть оборудования работала по IRIG-B, часть по NTP, и только новые линии поддерживали IEEE . Пришлось ставить шлюзы-преобразователи протоколов, что добавило задержек в цепочке. Интересно, что китайские производители быстро отреагировали – теперь предлагают комбинированные устройства, которые могут работать одновременно в нескольких временных доменах.

Кейсы успешного и провального внедрения

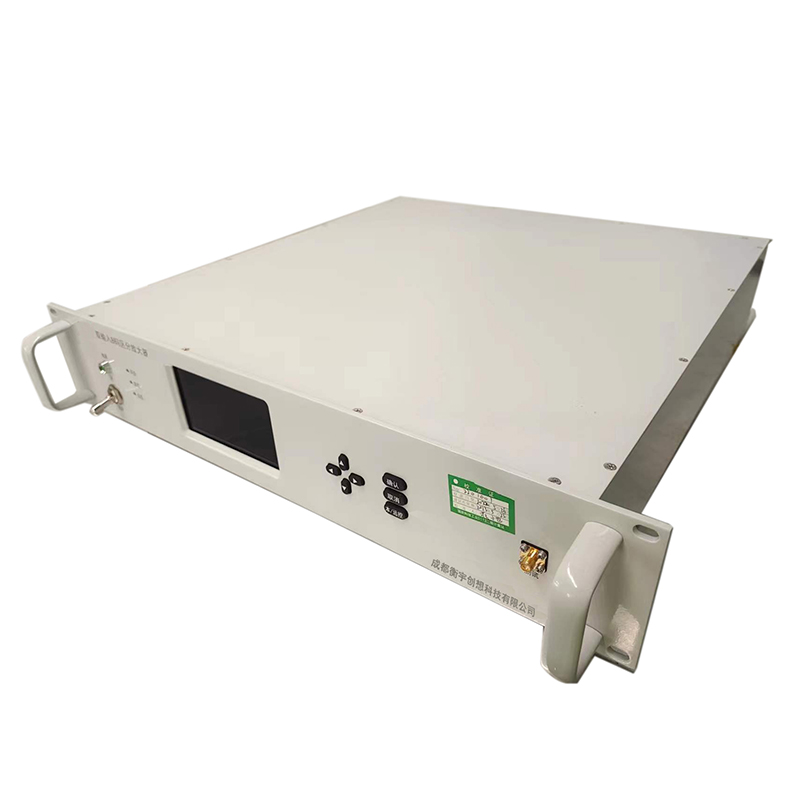

Удачный пример – автоматизированная складская система в Тяньцзине. Там использовали каскадную схему: главные мастер-часы от ООО Чэнду Хэнюй Чуансян Технология (модель TMS-3000) с синхронизацией по Beidou, затем Boundary Clock на каждом уровне стеллажей, и уже к ним подключались контроллеры кранов-штабелёров. Точность в 200 нс по всей системе – более чем достаточно для координации движения грузов.

А вот провальный случай на автомобильном заводе в Чанчуне: попытались сэкономить, поставив slave-устройства с программной обработкой PTP. В спокойной сети всё работало, но при пиковой нагрузке (одновременный запуск 50 роботов) задержки достигали 2 мс. Система безопасности начала генерировать ложные остановки, пришлось экстренно менять оборудование. Вывод: на критичных производствах нельзя экономить на hardware timestamping.

Запомнился один нетипичный проект на угольной шахте в Шэньси – там требовалась синхронизация датчиков мониторинга в условиях отсутствия GPS. Использовали IEEE поверх волоконно-оптической сети, но с хитростью: мастер-часы стояли на поверхности и передавали время в шахту через dedicated fiber. Точность сохранялась на уровне 500 нс даже на глубине 800 метров.

Перспективы и тренды в синхронизации для Industry 4.0

Сейчас вижу смещение акцента на TSN (Time-Sensitive Networking) – по сути, развитие идей IEEE с гарантированной доставкой пакетов. Китайские заводы постепенно переходят на этот стандарт, особенно в роботизированных комплексах. Любопытно, что многие вендоры, включая ООО Чэнду Хэнюй Чуансян Технология, уже предлагают устройства с поддержкой обоих протоколов – как бы мост между старыми и новыми системами.

Ещё одна тенденция – интеграция систем синхронизации с IIoT-платформами. Раньше временные метки использовались только для управления процессами, теперь их применяют для предиктивного анализа. Например, на том же металлургическом комбинате данные с временными метками от модулей BCT-2000 помогают строить модели износа оборудования.

Прогноз на ближайшие годы: китайские производители продолжат улучшать соотношение цена/качество. Уже сейчас их решения для IEEE стоят в 2-3 раза дешевле европейских аналогов при сопоставимой точности. Думаю, скоро мы увидим полноценные китайские стандарты синхронизации – возможно, на базе того же PTP, но с оптимизацией под локальные спутниковые системы.

Выводы для практиков

Если резюмировать опыт последних лет: китайские реализации IEEE уже давно вышли из стадии ?проб и ошибок?. Да, первые версии в годах были сыроваты, но сейчас это полноценные промышленные решения. Главное – внимательно изучать не только заявленные характеристики, но и отчёты о тестах в реальных условиях.

При выборе оборудования рекомендую обращать внимание на наличие сертификатов – например, у ООО Чэнду Хэнюй Чуансян Технология их модули проходят тестирование в угольной промышленности Китая, что говорит о серьёзном подходе к качеству. И обязательно запрашивайте данные о long-term stability – как ведёт себя устройство после 10-20 тысяч часов непрерывной работы.

Лично для меня показатель зрелости технологии – когда о ней перестают говорить как о ?китайской версии? и начинают оценивать по объективным параметрам. С IEEE это уже произошло – теперь это просто инструмент, который при грамотном использовании даёт стабильный результат независимо от страны производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

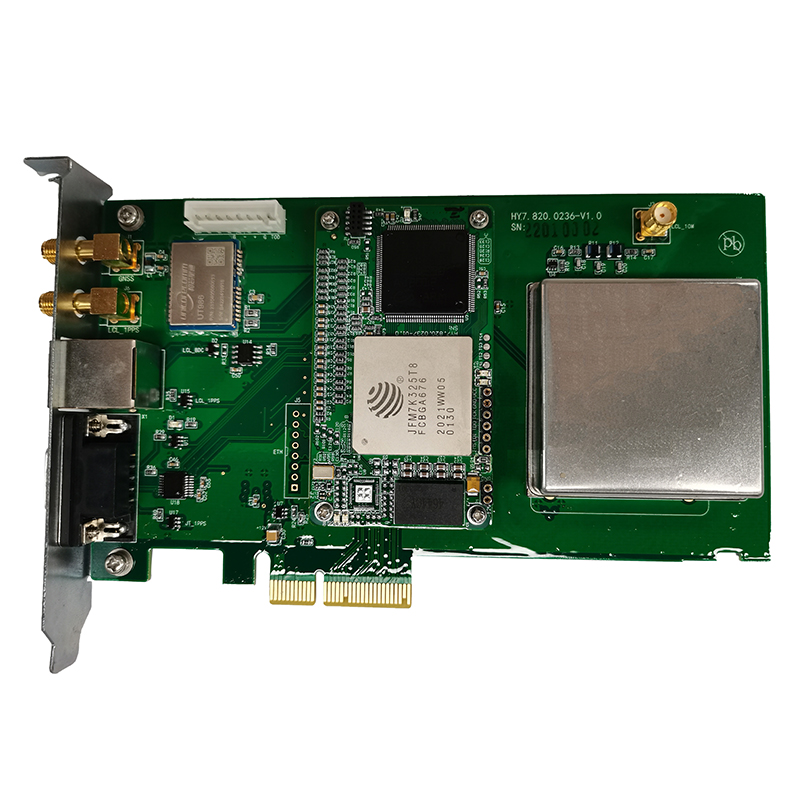

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

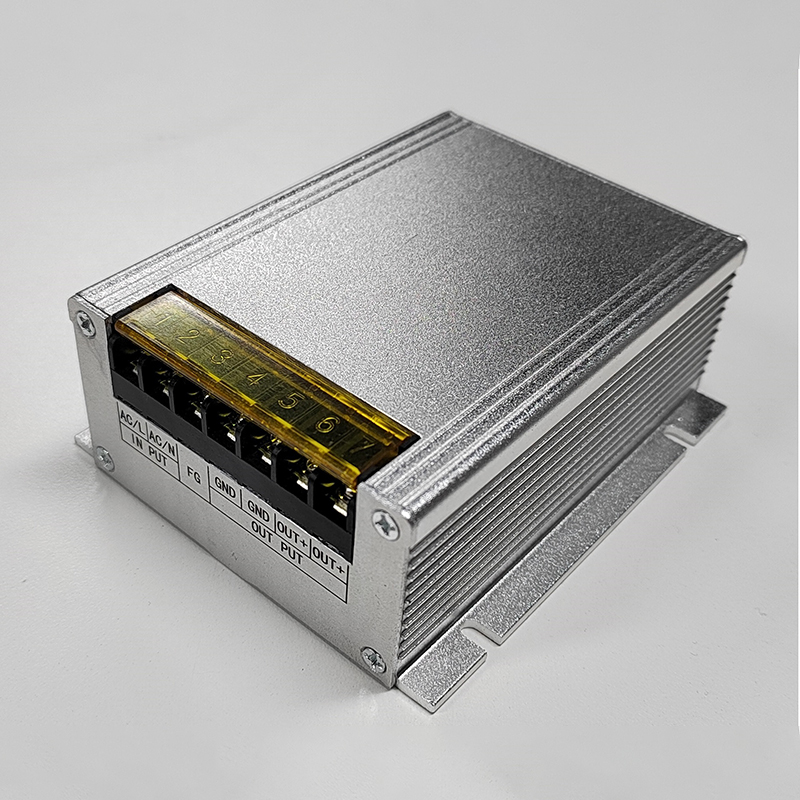

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Модуль 1588 PTP

Модуль 1588 PTP -

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Связанный поиск

Связанный поиск- Глобальные локальные системы позиционирования 8 класс заводы

- Протокол PTP

- Протокол nmea-0183 производители

- Низкий фазовый шум

- Ieee 1588 v2 производитель

- Китай атомные часы с чиповой шкалой cpt поставщики

- Китай протокол udp snmp

- Оборудование распределения времени и частоты заводы

- Китай высокая стабильность поставщики

- Малогабаритные атомные часы с чиповой шкалой cpt заводы