Классы точности измерений завод

Итак, **классы точности измерений завод**... Часто слышу от заказчиков, особенно от начинающих, просьбы о максимально возможной точности, как будто это единственно важный фактор. Иногда кажется, что они не совсем понимают, что эта точность – не просто цифра в техническом паспорте, а результат сложного компромисса между ценой, сложностью реализации, стабильностью работы и, конечно, физическими ограничениями. Заводские измерения, особенно в реальных условиях эксплуатации, это всегда баланс. Думаю, многим из нас приходилось сталкиваться с ситуациями, когда 'максимальная точность' оказалась недостижимой или, что хуже, неэффективной в контексте реальной задачи.

Определение классов точности: Разбираемся в терминологии

Первое, что нужно сделать – это понять, что такое вообще 'класс точности'. Это не абстрактное понятие. Это четко определенный диапазон допустимой погрешности, обычно выраженный в процентах от измеренного значения или в абсолютных единицах. Например, 'класс точности 0.1%' означает, что измерение может отличаться от истинного значения не более чем на 0.1%. Стандарты, регламентирующие эту классификацию, существуют, конечно, – ГОСТы, ISO, IEC. Но они часто весьма общие, и интерпретация может варьироваться в зависимости от конкретного приложения. Очень часто производители, стремясь к конкурентным ценам, указывают не совсем корректные цифры, либо завышают заявленную точность, а потом возникают проблемы.

Важно понимать, что заявленная точность – это обычно 'статическая' характеристика, полученная в лабораторных условиях. В реальных условиях, с учетом внешних факторов – температуры, вибрации, электромагнитных помех, – фактическая точность может существенно отличаться. Поэтому, при выборе оборудования, нужно учитывать не только заявленную точность, но и показатели стабильности и повторяемости, а также требования к условиям эксплуатации. ООО Чэнду Хэнюй Чуансян Технология, например, в своих решениях акцентирует внимание на стабильности и надежности работы при различных температурных режимах. У них есть опыт работы с оборудованием в очень сложных условиях.

Влияние внешних факторов на точность измерений

Внешние факторы – это, пожалуй, самая большая головная боль. Постоянные изменения температуры могут влиять на характеристики датчиков, на точность калибровки. Вибрация может привести к смещению показаний, особенно у чувствительных датчиков. Электромагнитные помехи – это вообще отдельная история, часто их сложно выявить и устранить. Возьмем, к примеру, измерения частоты. Нестабильность напряжения питания, утечки тока, даже близко расположенные мощные источники – все это может привести к дрейфу показаний и снижению точности. Мы однажды работали с системой измерения частоты, где даже небольшой шум в сети приводил к ошибкам в расчетах. Пришлось устанавливать мощный фильтр и стабилизатор напряжения.

Калибровка и ее роль в обеспечении точности

Калибровка – это, конечно, неотъемлемая часть процесса обеспечения точности измерений. Но она не волшебная таблетка. Калибровка может выявить отклонения датчика от номинальных значений, но она не устраняет причины этих отклонений. Нужна постоянная коррекция, постоянный мониторинг. Калибровка должна выполняться регулярно, с использованием сертифицированных эталонов. И конечно, калибровка должна учитывать условия эксплуатации – температуру, влажность, вибрацию. Мы часто сталкиваемся с ситуациями, когда калибровка выполнялась год назад, а сейчас показания датчика уже не соответствуют требованиям. Важно иметь четкий план калибровки, с указанием периодичности и методологии.

Особенности выбора оборудования для **классов точности измерений завод**

Выбор оборудования – это ответственный шаг. Нужно учитывать не только заявленную точность, но и другие характеристики – диапазон измерений, разрешение, скорость отклика, стабильность. Часто бывает так, что для достижения требуемой точности приходится использовать более дорогостоящее оборудование. Иногда – это единственный способ. Но иногда можно обойтись и менее дорогим вариантом, если правильно подобрать параметры и учесть возможные погрешности. Например, в некоторых случаях можно использовать методы цифровой фильтрации для снижения влияния шумов и повышения точности измерений.

Сравнение различных типов датчиков по точности

Разные типы датчиков имеют разную точность. Например, рентгеновские датчики обычно обладают более высокой точностью, чем оптические датчики. Но они также дороже и сложнее в обслуживании. Выбор датчика зависит от конкретной задачи и бюджета. Необходимо взвесить все 'за' и 'против'. Мы тестировали разные типы датчиков для измерения температуры, и обнаружили, что для нашей задачи оптимальным вариантом оказался не самый дорогой датчик, а тот, который лучше всего подходил под наши условия эксплуатации.

Погрешности, связанные с нелинейностью и дрейфом

Нелинейность и дрейф – это распространенные источники погрешностей. Нелинейность означает, что выходной сигнал датчика не пропорционален входному сигналу. Дрейф – это медленное изменение выходного сигнала со временем. Эти погрешности можно минимизировать с помощью калибровки и компенсации. Но их невозможно устранить полностью. Иногда приходится учитывать эти погрешности при расчетах и вносить соответствующие поправки. Например, при измерении давления в трубопроводе, важно учитывать нелинейность диафрагмы и дрейф датчика.

Практический опыт: Уроки, извлеченные из ошибок

Я могу с уверенностью сказать, что за годы работы мы совершили немало ошибок. И из каждой ошибки мы извлекали уроки. Например, один раз мы заказывали систему измерения вибрации, требующую высокой точности. Оказалось, что выбранный датчик оказался очень чувствительным к электромагнитным помехам. Пришлось переделывать всю систему, установив мощный фильтр и заземление. Еще один случай – мы не учли температурный дрейф датчика, и показания системы сбивались со временем. Пришлось использовать температурную компенсацию. Такие случаи, к сожалению, случаются регулярно.

Иногда, самое важное – это не достичь абсолютной точности, а получить достаточно точные данные для решения поставленной задачи. Нужно уметь оценивать реальные потребности и не гоняться за цифрами ради цифр. Например, в некоторых случаях достаточно точности 1-2%, а для других – требуется точность 0.1%. Важно понимать, что 'дорого' не всегда означает 'лучше'. В конечном итоге, лучшее решение – это то, которое оптимально сочетает в себе точность, надежность и стоимость.

Использование современных методов обработки данных для повышения точности

Современные методы обработки данных – цифровые фильтры, алгоритмы калибровки, методы искусственного интеллекта – могут значительно повысить точность измерений. Например, можно использовать фильтр Калмана для удаления шумов и повышения точности оценки состояния системы. Можно использовать алгоритмы машинного обучения для прогнозирования дрейфа датчика и компенсации его влияния. Но для этого нужны специальные знания и программное обеспечение. ООО Чэнду Хэнюй Чуансян Технология активно использует современные методы обработки данных в своих разработках.

В заключение, хочется сказать, что **классы точности измерений завод** – это сложный и многогранный вопрос. Не существует универсального решения, подходящего для всех задач. Нужно учитывать множество факторов – требования к точности, условия эксплуатации, стоимость, надежность. И, конечно, нужно иметь опыт и знания, чтобы выбрать правильное оборудование и настроить систему обработки данных.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

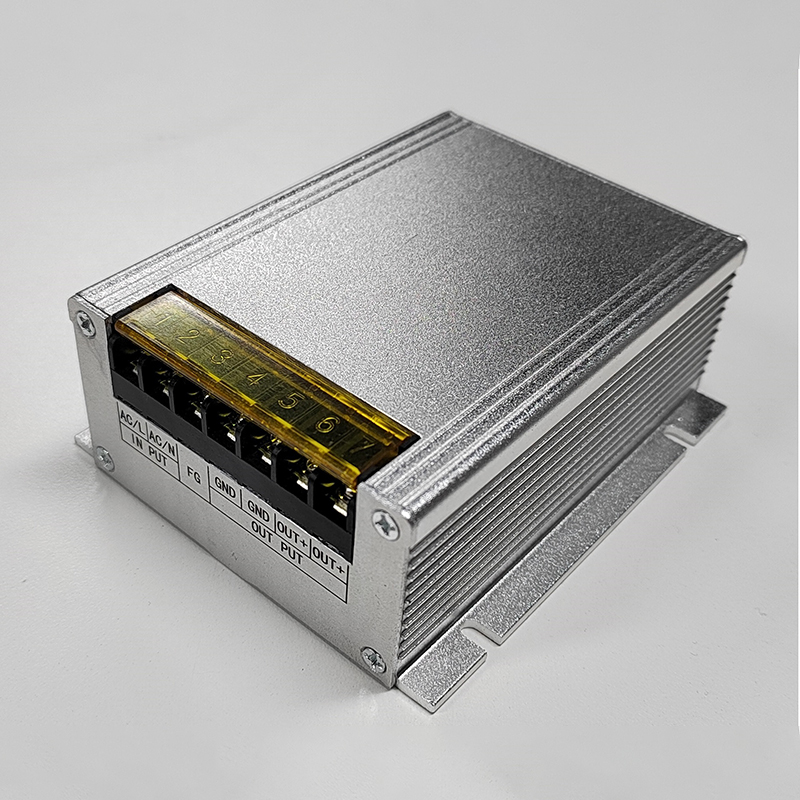

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

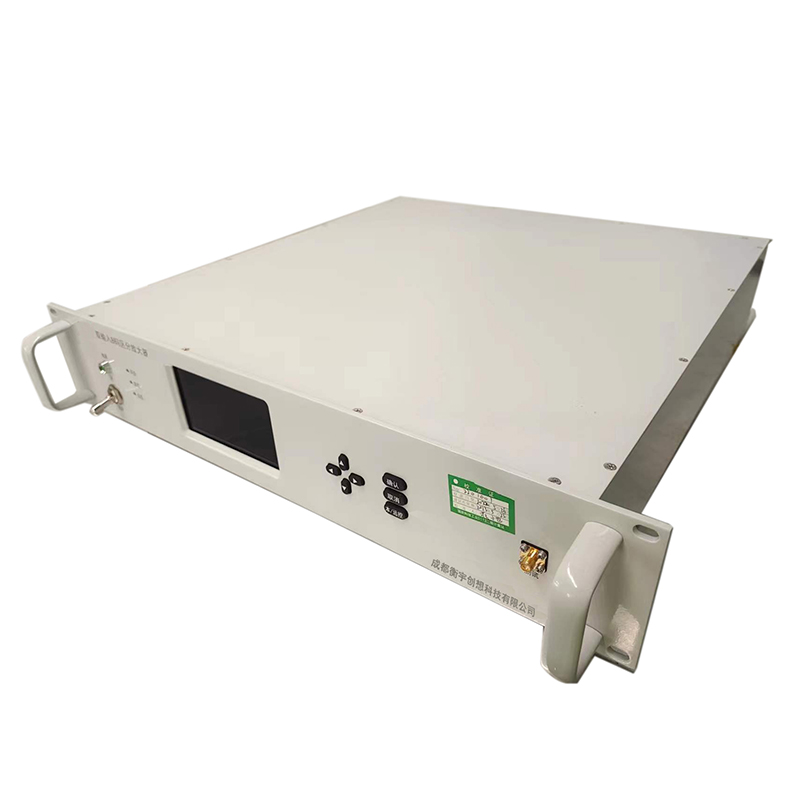

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

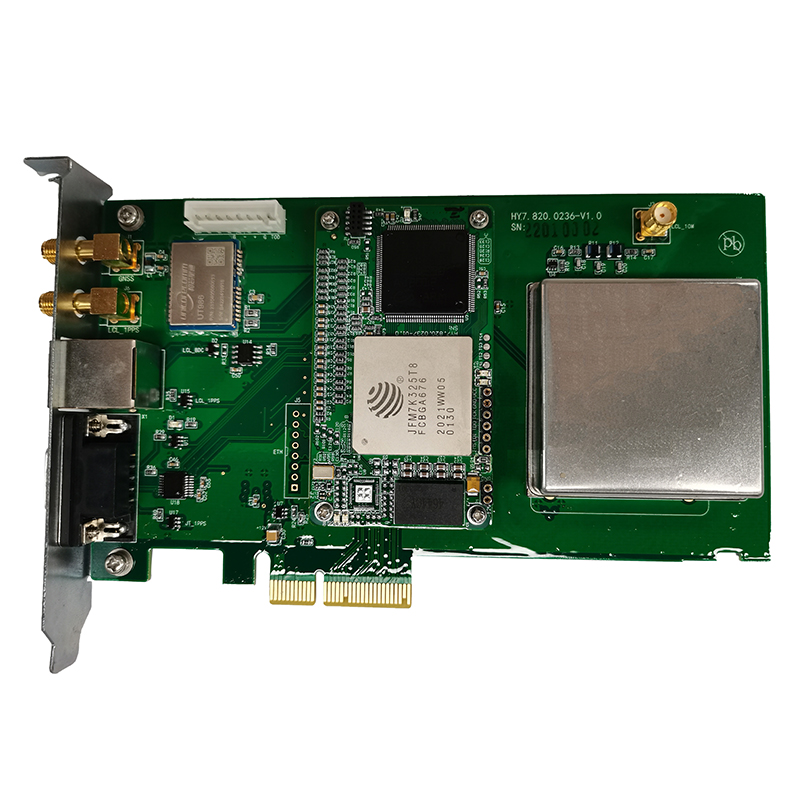

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01 -

Модуль 1588 PTP

Модуль 1588 PTP -

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3 -

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Связанный поиск

Связанный поиск- Китай синтезатор звуковых частот

- Устройство синхронизации системного времени производители

- Модуль питания коммутатора производитель

- Частотно-временной терминал

- Ток большой мощности производитель

- Модули питания контроллера производитель

- Низкий уровень шума низкий уровень вибрации

- Китай ieee 1588 поставщики

- Атомные часы с чиповой шкалой производитель

- Синтезатор частоты приемника производитель