Классы точности измерений заводы

Помню, когда только начинал работать в этой сфере, часто встречал заблуждение – думали, что высокий класс точности всегда означает дорогое оборудование. Конечно, цена играет роль, но связь эта не прямая. Слишком много внимания уделяется 'числам' на спецификации, а не реальным задачам и требованиям. Мы, как правило, начинаем с проектирования, затем идет выбор компонентов, и только потом, после многочисленных испытаний, понимаешь, где именно 'узкое место' и как оптимизировать точность. А вот с классами точности измерений заводы часто возникают сложности – как правильно их выбирать, как проверить, и главное – как согласовать с конечной целью измерений.

Что такое класс точности и почему это не всегда просто

В общем, класс точности измерений – это показатель, характеризующий максимальную ошибку, которую допустит измерительное устройство при выполнении измерений. Он выражается в процентах или абсолютных единицах. Но эта цифра, как я понял за годы практики, – лишь отправная точка. Она отражает теоретический потенциал, но не учитывает множество факторов, влияющих на реальную точность в конкретном применении: температурные колебания, электромагнитные помехи, нелинейность компонентов и т.д. Например, измеритель с классом точности 0.1% может быть совершенно непригоден для измерений в условиях сильных помех, где его фактическая погрешность может достигать 1% и более.

Помимо заявленного класса точности, важно учитывать динамическую стабильность – насколько стабильно показания устройства во времени, при разных условиях эксплуатации. Иногда, даже при высоком номинальном классе, стабильность может быть неудовлетворительной. Это особенно критично в приложениях, требующих долгосрочного мониторинга и точной регистрации данных. Часто клиенты ожидают, что 'более высокая точность' автоматически решит все проблемы, но на практике это не так. Решение может лежать в правильном выборе компонентов, калибровке, или даже в изменении методологии измерений.

Влияние факторов окружающей среды на точность измерения

Один из самых распространенных вопросов – как температура влияет на точность измерения. Практически все компоненты, используемые в измерительных приборах, чувствительны к изменению температуры. Разные материалы расширяются и сжимаются по-разному, что приводит к смещению элементов схемы и, как следствие, к увеличению погрешности. Поэтому, при проектировании измерительной системы необходимо учитывать температурный диапазон эксплуатации и использовать компоненты с низким температурным коэффициентом. Мы неоднократно сталкивались с ситуациями, когда измеритель, идеально работавший при комнатной температуре, давал совершенно неверные результаты при понижении температуры.

Еще один важный фактор – электромагнитные помехи. В современных промышленных условиях, особенно вблизи мощных источников электромагнитного излучения, помехи могут существенно повлиять на точность измерений. Защита от помех – это не только экранирование корпуса устройства, но и использование фильтров, заземления и других мер. Недавно нам пришлось решать проблему с нелинейностями, вызванными помехами в линии электропередач. Это потребовало серьезной доработки схемы и использования специальных алгоритмов обработки данных.

Практический опыт: калибровка и контроль качества

Калибровка – это, пожалуй, самая важная процедура для обеспечения надежности измерений. Регулярная калибровка позволяет выявить отклонения в работе измерительного устройства и привести его показания в соответствие с эталонными значениями. Мы используем только сертифицированное калибровочное оборудование и следуем строгим процедурам калибровки, разработанным в соответствии с международными стандартами. Но даже после калибровки, необходимо проводить регулярный контроль качества – чтобы убедиться, что измерительное устройство продолжает работать в пределах допустимой погрешности.

Один из распространенных 'косяков' – недооценка важности контроля качества на этапах производства. Часто, проблемы выявляются уже после установки оборудования, что влечет за собой дорогостоящий ремонт и простои. Мы внедрили систему контроля качества на каждом этапе производства – от приемки комплектующих до финального тестирования. Это позволило нам значительно сократить количество брака и повысить надежность нашей продукции. Иногда, простой анализ данных о производственном процессе дает намек на проблемный участок. Например, обнаружение систематической ошибки в работе определенного компонента, указывает на проблему с поставщиком или с процессом сборки.

Реальный пример: измерение частоты в условиях помех

У нас был заказ на разработку системы измерения частоты в промышленных условиях с высоким уровнем электромагнитных помех. Изначально клиенту предлагали измеритель с классом точности 0.01%, но после тестирования оказалось, что его фактическая точность в реальных условиях была всего 0.5%. Пришлось пересмотреть подход к решению задачи. Мы решили использовать специальный фильтр помех и алгоритмы цифровой обработки сигналов. Это позволило нам достичь требуемой точности 0.01% и обеспечить надежную работу системы в условиях сильных помех. Важно понимать, что для решения сложных задач часто требуется комплексный подход, а не просто выбор измерителя с высоким классом точности.

В конечном итоге, заводы по производству измерительных приборов должны учитывать множество факторов, помимо заявленного класса точности. Необходимо учитывать условия эксплуатации, уровень помех, температурный режим, а также требования к стабильности и надежности. И только тогда можно выбрать измерительное устройство, которое действительно будет соответствовать задаче.

Дополнительные сложности: линейность и дрейф

Еще один нюанс, который часто упускают из виду – это линейность и дрейф. Линейность означает, насколько точно изменение входного сигнала отображается на выходном. Дрейф – это медленное изменение показаний во времени. Даже если измеритель имеет высокий класс точности, нелинейность или дрейф могут существенно повлиять на результаты измерений, особенно в долгосрочной перспективе. При проектировании необходимо тщательно тестировать измерительное устройство на линейность и дрейф и учитывать эти параметры при обработке данных.

Например, при измерениях напряжения в батарейках, дрейф может привести к тому, что показания батарейки будут постепенно смещаться во время ее разряда. Для решения этой проблемы можно использовать алгоритмы компенсации дрейфа или проводить регулярную калибровку. Не забывайте о важности понимания принципов работы измерительного прибора, чтобы правильно интерпретировать результаты измерений и выявлять возможные проблемы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

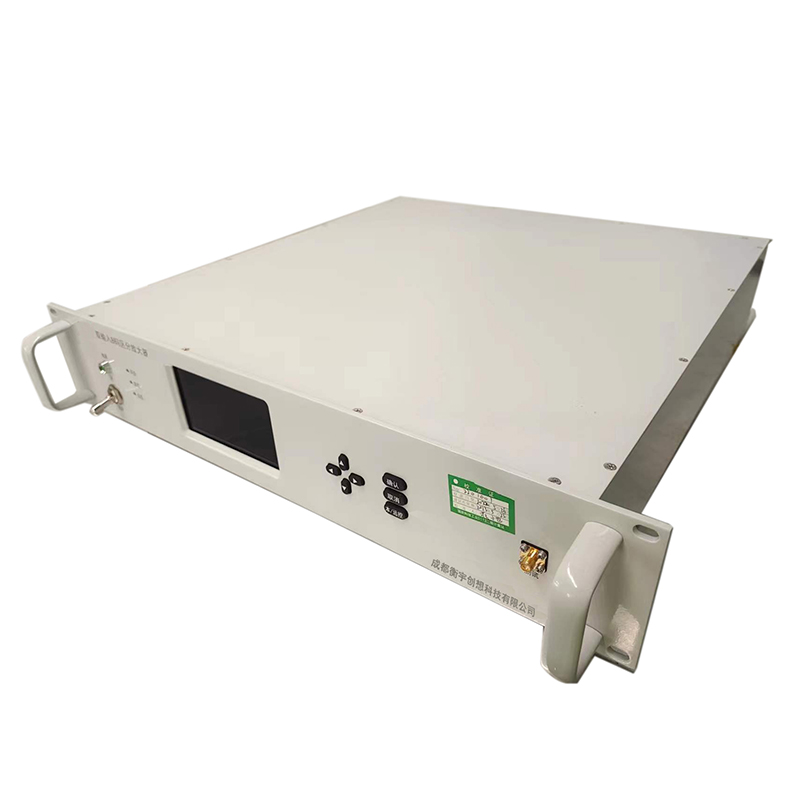

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

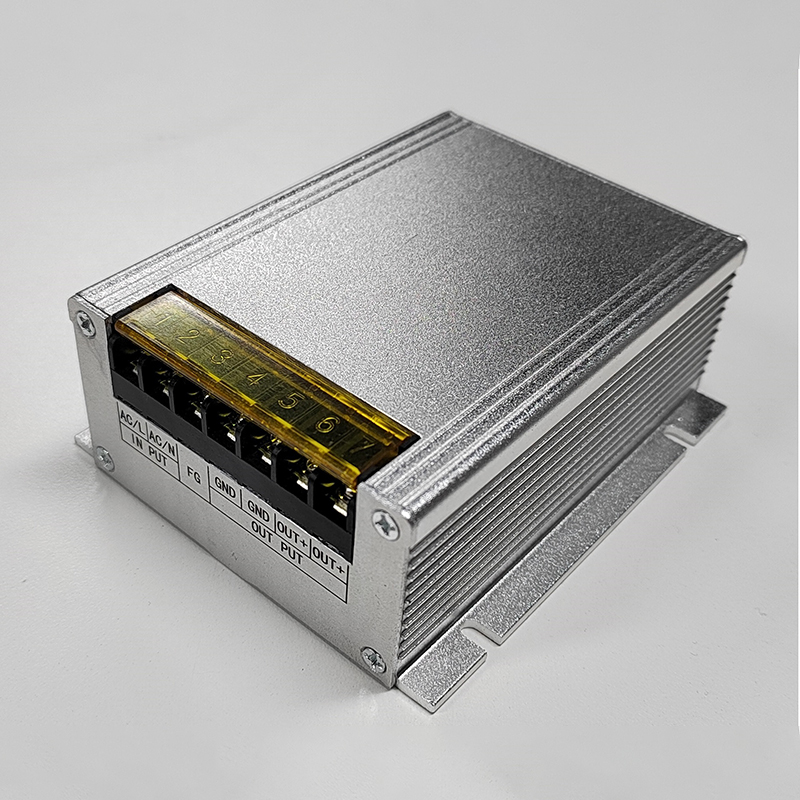

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

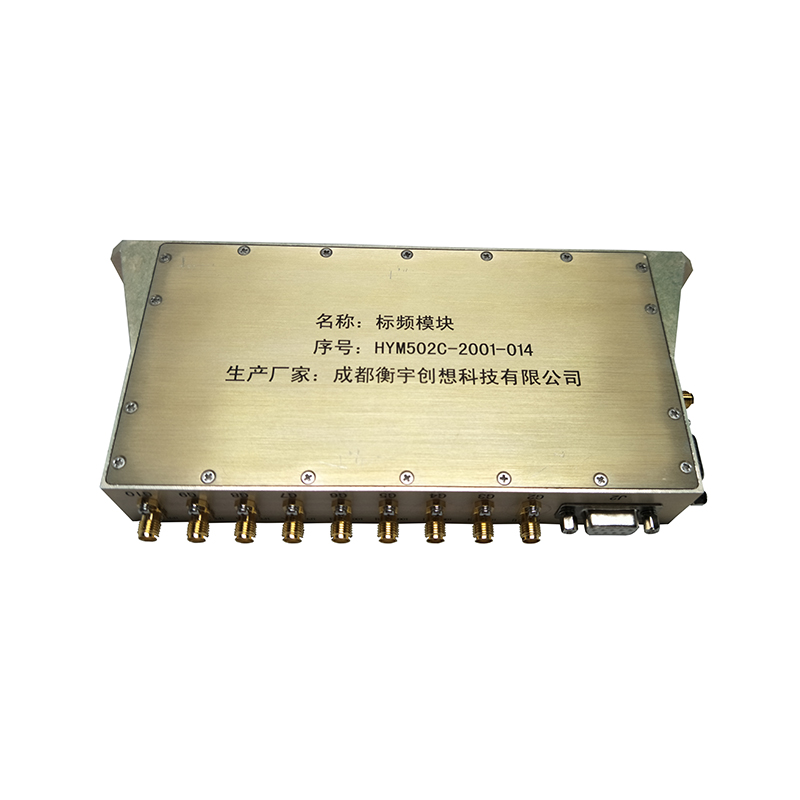

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

Сетевой сервер времени HYE-FSS1308

Сетевой сервер времени HYE-FSS1308

Связанный поиск

Связанный поиск- Snmp протокол какого уровня завод

- Китай синтезатор биорезонансных частот звуковая терапия заводы

- Синтезатор частоты для кв трансивера поставщик

- Китай синтезатор частоты мгц поставщики

- Китай синтезатор частоты для кв трансивера завод

- Модуль внешнего питания производитель

- Модуль фазовой автоподстройки частоты (фапч) завод

- Атомные часы с чиповой шкалой поставщики

- Низкий фазовый шум производитель

- Настройка протокола snmp производитель