Многоканальный завод

Многоканальный завод – звучит амбициозно, да? Вроде бы, все стремятся к автоматизации, к большому объему, к оптимизации. Но часто, на бумаге все выглядит идеально, а на практике возникают свои нюансы. Я вот начинал с убеждения, что 'больше каналов' – значит, больше прибыли. Быстро понял, что это не всегда так. Просто наращивать мощность – это не решение проблемы, особенно когда речь идет о сложных производственных процессах.

Что такое многоканальное производство на самом деле?

По сути, многоканальный завод – это комплексная система, в которой несколько независимых производственных линий, часто с разными функциями, работают параллельно, объединенные единой системой управления. Это не просто несколько станков, работающих одновременно. Это сложное взаимодействие, требующее точной координации, эффективного логистического обеспечения и продуманного подхода к обслуживанию.

Обычно, речь идет об автоматизации отдельных этапов производства. Например, одним каналом может быть сборка электронных модулей, другим – тестирование, третьим – упаковка. Идеальная схема – когда поток компонентов проходит через эти каналы максимально непрерывно, минимизируя время простоя и обеспечивая высокую производительность. Мы работали над подобным проектом несколько лет назад, с разработкой и внедрением автоматизированных линий для производства частотно-временных модулей. Сама идея казалась логичной, но реализация оказалась гораздо сложнее.

Оптимизация логистики как критически важный фактор

Часто недооценивают роль логистики. На многоканальном заводе очень важно обеспечить бесперебойное поступление компонентов на производственные линии и своевременную отгрузку готовой продукции. Если одна из линий зависает, это может парализовать всю систему. У нас был случай, когда из-за сбоя в поставке одного из ключевых компонентов, одна из наших автоматизированных линий простаивала несколько дней, что привело к значительным убыткам. Не говоря уже о перепланировке производства для минимизации влияния.

Эффективное управление запасами – это тоже не просто цифры в таблице. Нужно учитывать сроки поставки, колебания спроса, и, конечно же, соблюдать допустимый уровень оборачиваемости. В идеале, система должна автоматически заказывать необходимые компоненты, предусматривая 'резервный запас' на случай непредвиденных обстоятельств. Это сложно реализовать, но без этого невозможно говорить о высокой эффективности.

Автоматизация и интеллектуальные системы управления

Безусловно, автоматизация – это ключевой элемент многоканального завода. Но автоматизация – это не просто установка роботов и станков. Это внедрение интеллектуальных систем управления, которые позволяют отслеживать состояние производственных линий в режиме реального времени, анализировать данные и принимать решения об оптимизации процесса. Например, система мониторинга оборудования может предупреждать о необходимости проведения планового обслуживания, что позволяет избежать внезапных поломок и простоев.

В нашем проекте мы использовали систему SCADA для мониторинга и управления производственными процессами. Это позволило нам оптимизировать работу каждой линии, уменьшить количество брака и повысить производительность. К тому же, система давала возможность удаленно контролировать состояние оборудования, что очень удобно, особенно если завод расположен в отдаленном районе.

Проблемы с интеграцией различных систем

Интеграция различных систем – это часто самый сложный этап. Считается, что все компоненты должны 'говорить' на одном языке, а это не всегда так. Разные производители оборудования используют разные протоколы и стандарты, что требует разработки специальных интерфейсов и программных модулей. Это увеличивает стоимость проекта и требует дополнительных затрат на обучение персонала. Мы потратили немало времени и сил на интеграцию разных автоматизированных линий, и это стало одной из самых больших проблем в нашем проекте.

Необходимость квалифицированного персонала

И, наконец, нельзя забывать о квалифицированном персонале. Для работы на многоканальном заводе нужны специалисты, которые умеют работать с современным оборудованием, умеют анализировать данные и принимать решения на основе этих данных. Нужны инженеры, механики, электрики, программисты – люди, которые готовы постоянно учиться и развиваться. Дефицит квалифицированных специалистов – это серьезная проблема для многих предприятий, и это особенно актуально для заводов с высокой степенью автоматизации.

Что дальше? Перспективы и тренды

Сейчас все больше предприятий переходят на гибкие производственные системы, которые позволяют быстро перестраивать производство под меняющиеся потребности рынка. Это связано с развитием технологий, таких как 3D-печать и роботизация. В будущем, многоканальный завод станет еще более гибким и адаптивным, используя искусственный интеллект и машинное обучение для оптимизации производственных процессов. Анализ больших данных позволит прогнозировать потребности рынка и автоматически подстраивать производство под эти потребности.

Например, мы сейчас изучаем возможности использования искусственного интеллекта для контроля качества продукции. ИИ может анализировать изображения и выявлять дефекты, которые не видны человеческому глазу. Это позволит снизить количество брака и повысить качество продукции. Кстати, ООО Чэнду Хэнюй Чуансян Технология активно разрабатывает решения в области автоматизации и интеллектуальных систем управления производством, что может быть интересно для компаний, планирующих переход к многоканальному производству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3 -

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

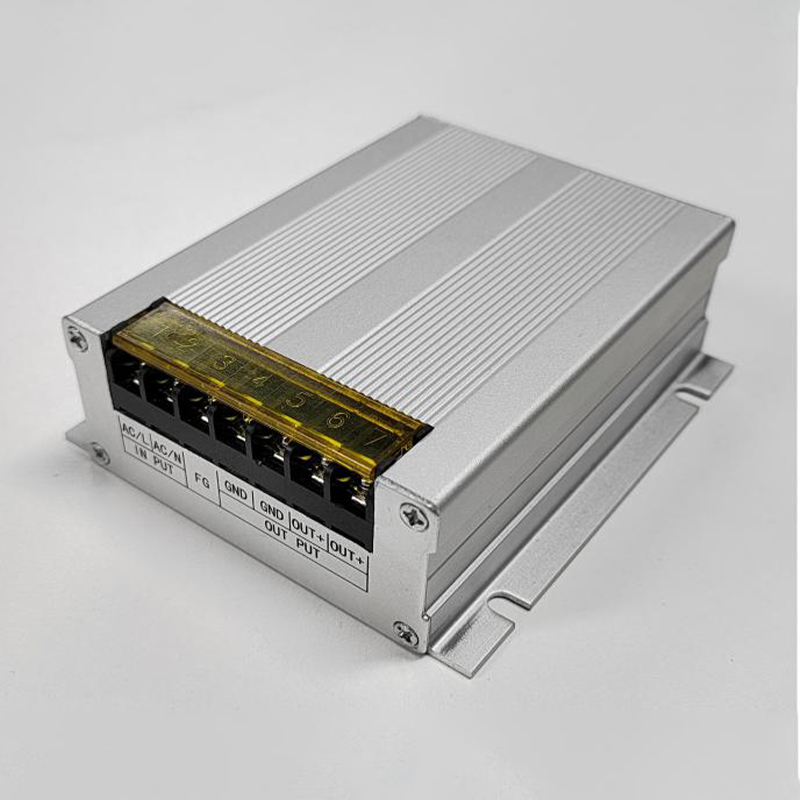

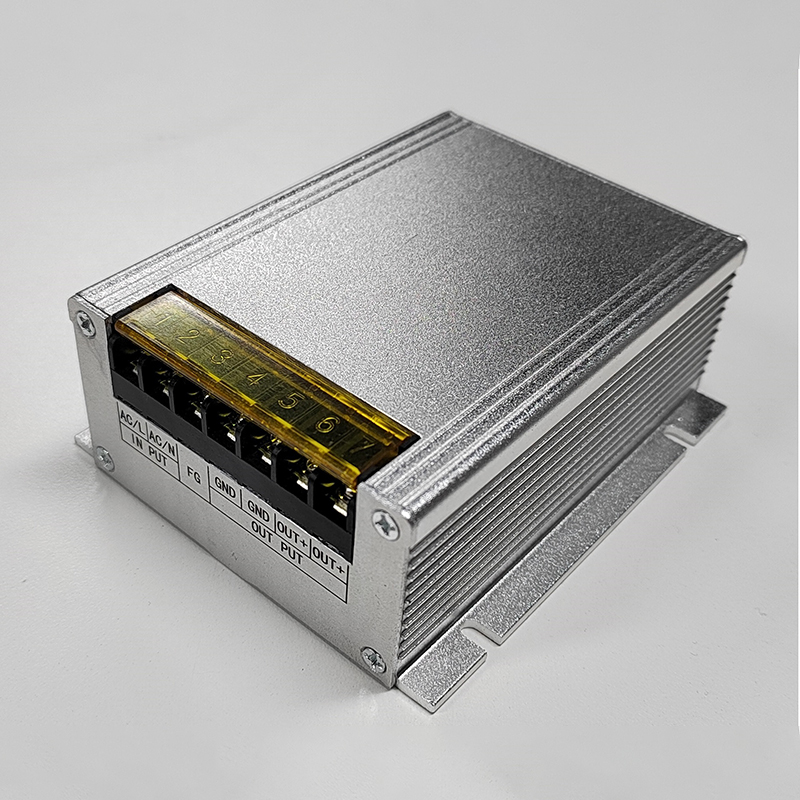

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

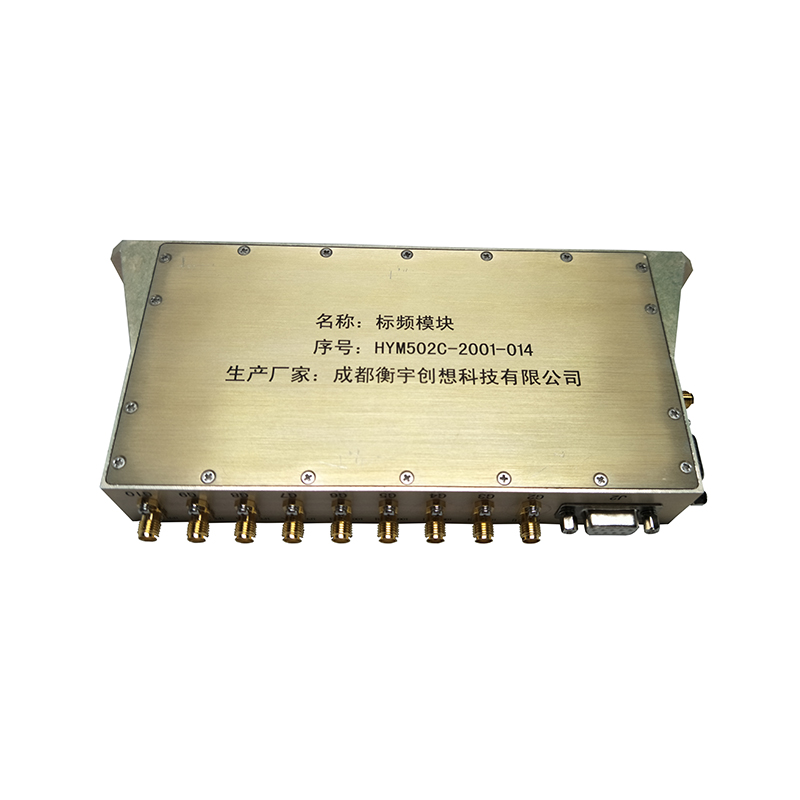

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C -

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

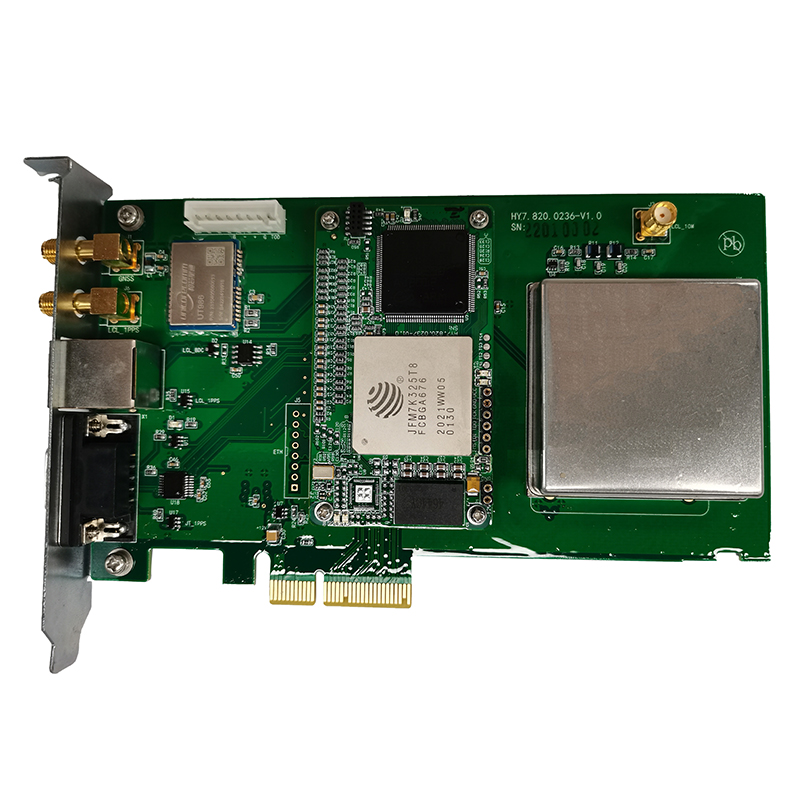

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100

Связанный поиск

Связанный поиск- Китай синтезатор биорезонансных частот звуковая производитель

- Китай синтезатор частоты с ретро шкалой производитель

- Модули питания контроллера производитель

- Китай синтезатор звуковых частот завод

- Плата определения времени, местоположения и ориентации завод

- Описание протокола snmp поставщик

- Китай модуль для синхронизации времени заводы

- Китай энергоэффективные атомные часы с чиповой шкалой cpt

- Через протокол snmp производители

- Высокая стабильность