Многоканальный заводы

Многоканальные заводы – тема, которую часто обсуждают, особенно в контексте автоматизации производства. Многие считают, что просто добавление большего количества каналов датчиков и контроллеров автоматично приводит к повышению эффективности и качества. Однако, как показывает практика, реальность гораздо сложнее. Мы часто сталкиваемся с ситуацией, когда перегрузка данными и сложность анализа превосходят возможности существующей инфраструктуры, приводя к новым, не менее серьезным проблемам. В этой статье я поделюсь своим опытом работы с подобными объектами, расскажу о распространенных ошибках и вызовах, с которыми приходится сталкиваться при проектировании и внедрении многоканальных решений.

Проблемы масштабирования: не всегда больше – лучше

Первая, и, пожалуй, самая распространенная проблема, которую мы видим при переходе к многоканальным системам, – это масштабирование. С одной стороны, больше датчиков и каналов потенциально дает более детальную информацию о процессе, что позволяет более точно контролировать и оптимизировать его. С другой стороны, это создает огромную нагрузку на систему сбора и обработки данных. Простое увеличение пропускной способности сети часто оказывается недостаточным, особенно если речь идет о больших объемах данных, поступающих с каждого канала. Например, однажды мы работали с предприятием по производству микроэлектроники, где планировали внедрить систему мониторинга с сотнями датчиков температуры, давления и вибрации. Первоначальное предположение было, что достаточно будет расширить существующую сеть Ethernet. Однако, после внедрения системы, мы обнаружили, что трафик сети перегружен, а время отклика системы управления значительно увеличилось. В итоге, нам пришлось перейти на более продвинутую сеть, основанную на протоколе Time-Sensitive Networking (TSN), что потребовало значительных дополнительных затрат и времени.

Другая проблема – это сложность интеграции новых каналов с существующей инфраструктурой. Часто приходится использовать разные типы протоколов и интерфейсов, что требует разработки специальных адаптеров и программного обеспечения для обработки данных. Кроме того, необходимо учитывать особенности каждого канала, такие как частота сбора данных, формат данных и требования к точности. Недооценка этих факторов может привести к проблемам с совместимостью и невозможности использования данных от разных каналов для общей системы управления. Нам приходилось сталкиваться с ситуациями, когда датчики, приобретенные у разных поставщиков, работали с разными протоколами, что потребовало разработки собственной системы преобразования данных. Это оказалось гораздо сложнее и затратнее, чем мы предполагали изначально.

Иногда, проблема не в количестве каналов, а в их расположении и конфигурации. Неправильно расположенные датчики могут не захватывать важные изменения в процессе, а избыточное количество датчиков в определенных местах может приводить к ненужным затратам и усложнять анализ данных. Перед внедрением многоканальной системы важно провести тщательный анализ процесса и определить, какие данные действительно необходимы для эффективного управления. Иногда, достаточно использовать меньшее количество датчиков, но с более высокой точностью и разрешением.

Проблемы обработки и анализа больших данных

Даже если удалось успешно масштабировать систему сбора данных, возникает следующая проблема – обработка и анализ больших данных. Большое количество данных может быть трудно интерпретировать, и для получения полезной информации требуются сложные алгоритмы и методы анализа. Недостаток вычислительных ресурсов и квалифицированных специалистов может стать серьезным препятствием для внедрения многоканальных систем. В нашей компании мы используем платформы на базе искусственного интеллекта и машинного обучения для обработки и анализа больших данных. Эти платформы позволяют автоматически выявлять аномалии, прогнозировать сбои и оптимизировать параметры процесса.

Но даже самые продвинутые алгоритмы не могут заменить экспертных знаний. Для интерпретации результатов анализа данных необходимо иметь квалифицированных специалистов, которые понимают особенности процесса и могут определить, какие факторы влияют на его эффективность. В противном случае, результаты анализа данных могут быть неверными или неполными, что приведет к принятию неэффективных решений.

Кроме того, важно учитывать вопросы безопасности данных. Многоканальные системы часто собирают конфиденциальную информацию о процессе, которая может быть использована в неблаговидных целях. Необходимо принять меры для защиты данных от несанкционированного доступа и утечек.

Практический пример: автоматизация линии покраски

В качестве примера, я могу привести проект автоматизации линии покраски на одном из наших предприятий. Первоначально планировалось использовать многоканальную систему для контроля температуры, давления и влажности воздуха в покрасочной камере, а также для мониторинга параметров краски. Однако, после внедрения системы, мы обнаружили, что данные от датчиков не соответствуют реальным параметрам процесса. Это было связано с тем, что датчики были установлены в неправильных местах, а их калибровка не была выполнена должным образом. В итоге, нам пришлось перенести датчики и перекалибровать их, что потребовало дополнительных затрат и времени.

Еще одна проблема, с которой мы столкнулись, – это интеграция многоканальной системы с существующей системой управления предприятием (MES). Для этого потребовалось разработать специальный интерфейс, который позволял обмениваться данными между двумя системами. Это оказалось достаточно сложной задачей, так как обе системы использовали разные протоколы и форматы данных.

Несмотря на эти трудности, проект был успешно завершен. Автоматизация линии покраски позволила значительно повысить качество продукции и снизить затраты на материалы.

Рекомендации: избегаем распространенных ошибок

Исходя из моего опыта работы с многоканальными системами, я могу дать следующие рекомендации:

- Тщательно планируйте систему сбора данных, определите, какие данные действительно необходимы для эффективного управления.

- Учитывайте особенности каждого канала, такие как частота сбора данных, формат данных и требования к точности.

- Выберите подходящую сеть для передачи данных, учитывая требования к пропускной способности и задержке.

- Используйте современные алгоритмы и методы анализа данных для получения полезной информации.

- Защитите данные от несанкционированного доступа и утечек.

- Не забывайте о квалификации специалистов, которые будут анализировать данные и принимать решения на их основе.

И помните: многоканальные заводы – это не панацея от всех проблем. Они могут быть эффективным инструментом оптимизации производства, но только при правильном проектировании, внедрении и эксплуатации.

Будущее многоканальных систем

В будущем мы ожидаем дальнейшего развития многоканальных систем. Появятся новые типы датчиков и интерфейсов, а также более продвинутые алгоритмы и методы анализа данных. Облачные технологии и искусственный интеллект будут играть все более важную роль в автоматизации производства. Поэтому, для успешной работы на рынке необходимо постоянно следить за новыми тенденциями и технологиями, и готовиться к внедрению новых решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3 -

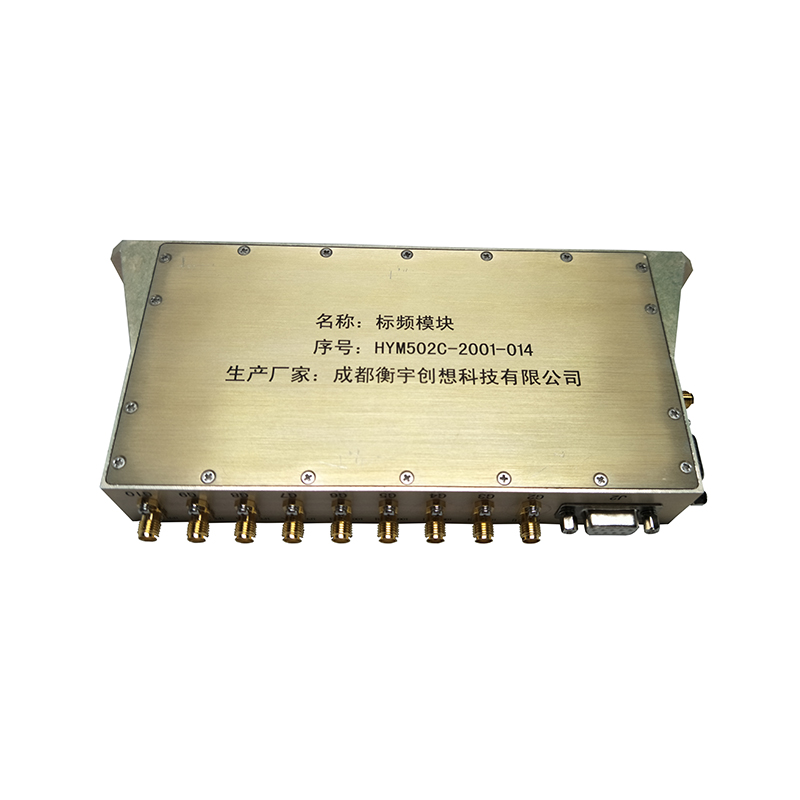

Модуль 1588 PTP

Модуль 1588 PTP -

Сетевой сервер времени HYE-FSS1308

Сетевой сервер времени HYE-FSS1308 -

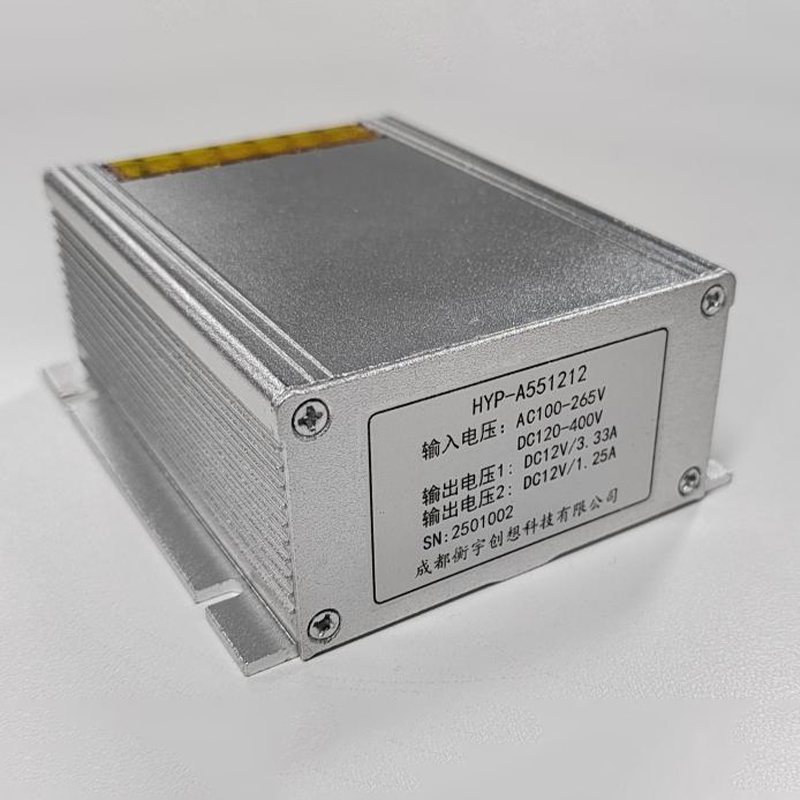

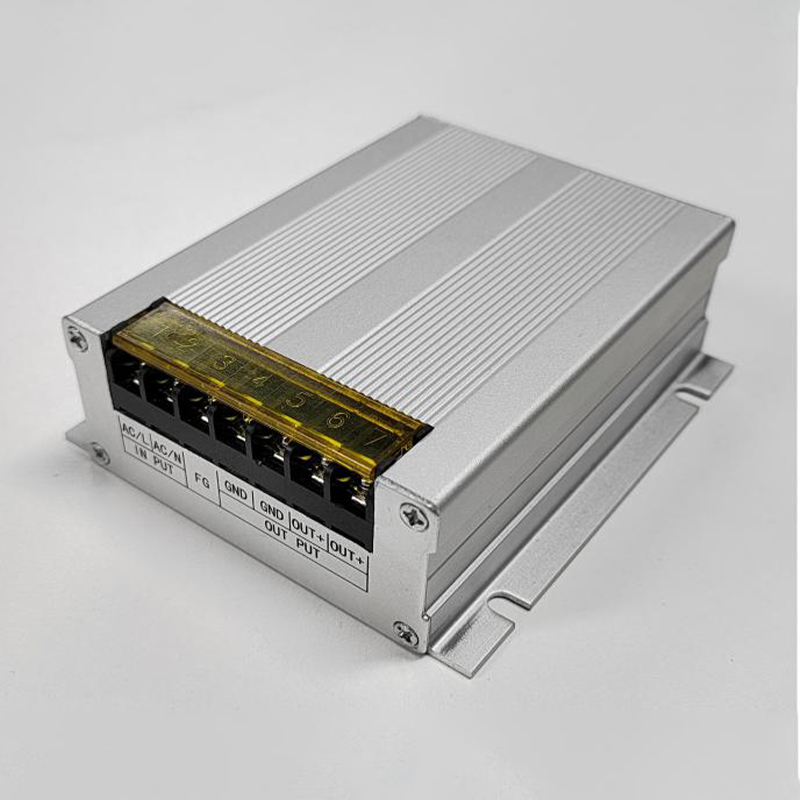

Модуль питания HYP-A551212

Модуль питания HYP-A551212 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT

Связанный поиск

Связанный поиск- Китай плата определения времени, местоположения и ориентации поставщики

- Snmp протокол ибп производитель

- Один импульс в секунду завод

- Плата модуля питания производители

- Атомные часы с чиповой шкалой заводы

- Китай пунктуальные рубидиевые атомные часы с чиповой шкалой поставщик

- Отправка trap snmp протокол производитель

- Протокол сетевого управления snmp производители

- Высокая точность удержания времени поставщик

- Атомные часы с чиповой шкалой cpt завод