Многоканальный производитель

Многоканальный производитель – это звучит солидно, правильно? Но на практике, часто это больше похоже на хаотичное скопление разных процессов, где каждый канал пытается работать по своей системе. Я не буду вдаваться в общие фразы о 'конкурентном преимуществе' и 'масштабировании'. Речь о реальных сложностях, которые возникают при попытке одновременно выпускать продукцию для разных рынков, с разными требованиями и в разных объемах. Мы в ООО Чэнду Хэнюй Чуансян Технология, занимаемся разработкой и производством частотно-временных модулей и оборудования для измерения времени, прекрасно понимаем, о чем идет речь. Реальность гораздо сложнее, чем кажется на первый взгляд.

Основные проблемы многоканального производства

Первая и, пожалуй, самая большая проблема – это управление производственным процессом. Когда у тебя несколько разных линий сборки, с разной логистикой, разными поставщиками комплектующих, сложно поддерживать единый уровень качества и соблюдать сроки. Мы, например, столкнулись с проблемой несоответствия характеристик комплектующих, поставляемых для разных каналов. Одна партия, оптимизированная для одного типа измерения, могла оказаться совершенно неподходящей для другого. Это приводило к дополнительным проверкам, переработкам и, как следствие, к увеличению себестоимости. И это только верхушка айсберга.

Вторая проблема – это управление запасами. Поддержание оптимального уровня запасов для каждого канала – задача непростая. Слишком много запасов – заморозка капитала. Слишком мало – риск остаться без комплектующих и с пропущенными сроками. И тут уже нужны сложные системы планирования и прогнозирования спроса, а также, конечно, опыт. Мы пробовали разные подходы, от простых Excel-таблиц до более сложных ERP-систем, но идеального решения пока не нашли. Постоянно приходится корректировать планы, реагировать на изменения в рыночной ситуации, учитывая особенности каждого канала.

Третья проблема - это специфика оборудования и его адаптация под разные каналы. часто, одно и то же базовое оборудование требует изменений в программном обеспечении, в конфигурации схемы или даже в физическом корпусе, чтобы удовлетворить требованиям разных рынков. Это требует гибкости производства и постоянной работы инженеров. Например, когда мы разрабатывали оборудование для измерения частоты для одного канала, оказалось, что для другого требуется совершенно другая система фильтрации, а для третьего – более высокая точность считывания данных. Эти изменения требуют перепрограммирования и, зачастую, перекалибровки всей партии. Это, конечно, увеличивает трудозатраты.

Решения, которые помогают

Что же делать, если ты действительно вынужден работать в режиме многоканального производителя? Первое – это автоматизация. Максимально автоматизировать все процессы, начиная от планирования производства и заканчивая контролем качества. Второе – это модульность. Разделение производственного процесса на отдельные модули, которые можно легко перенастраивать для разных каналов. Мы внедрили систему управления производством, которая позволяет отслеживать состояние каждой линии сборки в режиме реального времени. Это помогает нам оперативно реагировать на проблемы и оптимизировать производственный процесс.

Еще один важный аспект – развитие гибкости производственных мощностей. Использование универсального оборудования, которое можно перепрограммировать для разных задач. Это позволяет нам быстро переключаться между разными каналами и избежать простоя оборудования. Также мы активно сотрудничаем с поставщиками, которые готовы предоставлять комплектующие в небольших партиях, с гибкими условиями поставки. Это помогает нам снизить риски, связанные с колебаниями спроса.

Оптимизация логистики

Тут я хочу углубиться в один момент – логистика. Просто перепланировать производство недостаточно. Нужно грамотно организовать логистические потоки, чтобы избежать задержек и ошибок. Мы, например, внедрили систему штрихкодирования для всех комплектующих и готовой продукции. Это позволяет нам отслеживать движение товара на каждом этапе производственного процесса и быстро находить любые отклонения. Если что-то не так, мы сразу знаем, где искать проблему.

Контроль качества на всех этапах

Контроль качества – это не просто финальная проверка готовой продукции. Это постоянный процесс, который должен осуществляться на всех этапах производственного процесса. Мы используем различные методы контроля качества, от визуального осмотра до автоматизированных тестов. Это позволяет нам выявлять и устранять дефекты на ранних стадиях, избегая дорогостоящих переработок. Особое внимание мы уделяем контролю качества комплектующих, потому что от их качества напрямую зависит качество конечного продукта. Это, я считаю, очень важный момент.

Неудачные попытки и выводы

Мы не всегда добивались успеха. Помню один проект, когда мы попытались оптимизировать производственный процесс, перегрузив одну линию сборки. В результате, сроки срывались, качество падело, и мы получили множество жалоб от клиентов. Это был болезненный урок, который мы усвоили. Теперь мы стараемся избегать перегрузки отдельных линий и распределять нагрузку равномерно. Потому что, многоканальный производитель – это не про скорость, а про стабильность и предсказуемость. По крайней мере, это то, к чему мы стремимся. У нас есть опыт в разработке и производстве частотно-временных модулей и платы, оборудование для систем измерения времени, оборудование для определения стандарта частоты, частотно-временные модули и платы для измерения частоты – что, как вы понимаете, требует постоянного совершенствования и поиска новых решений.

В заключение, хочется сказать, что многоканальное производство – это сложная, но выполнимая задача. Главное – это правильная организация процессов, гибкость и постоянное совершенствование. И, конечно, опыт. Без опыта здесь не обойтись.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

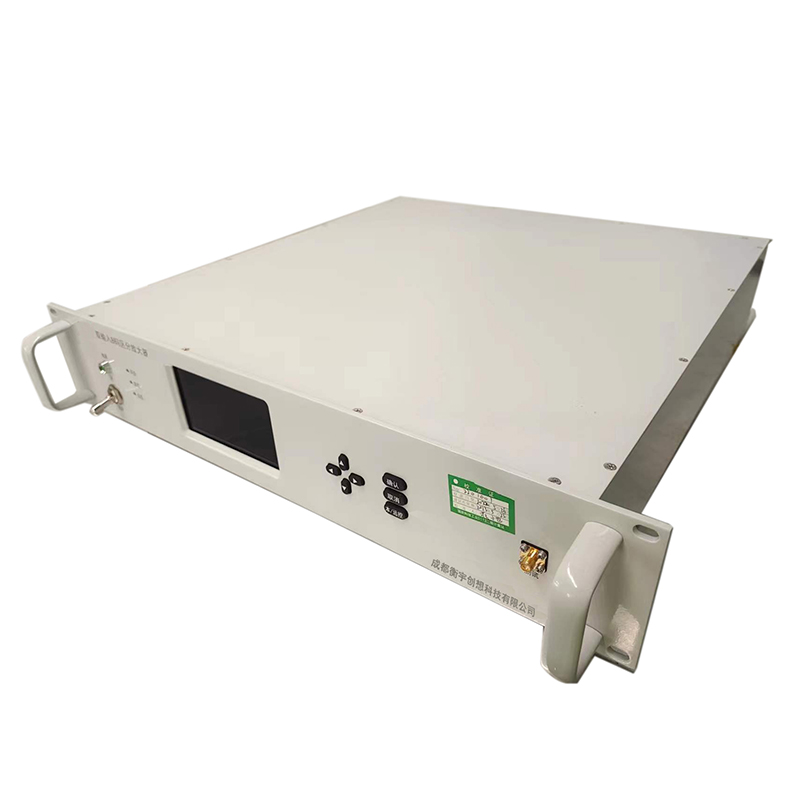

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

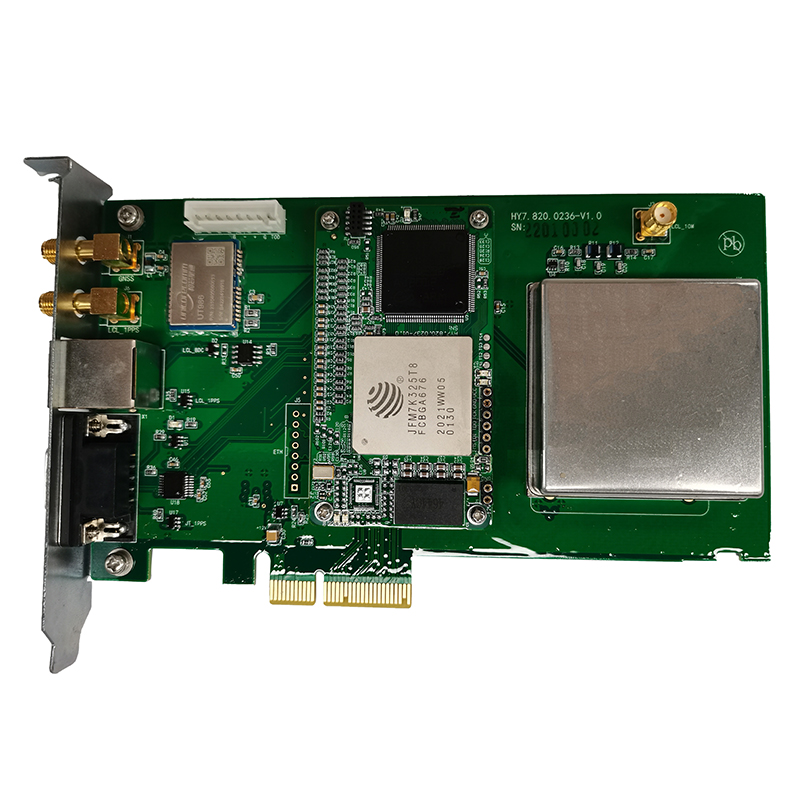

Модуль 1588 PTP

Модуль 1588 PTP -

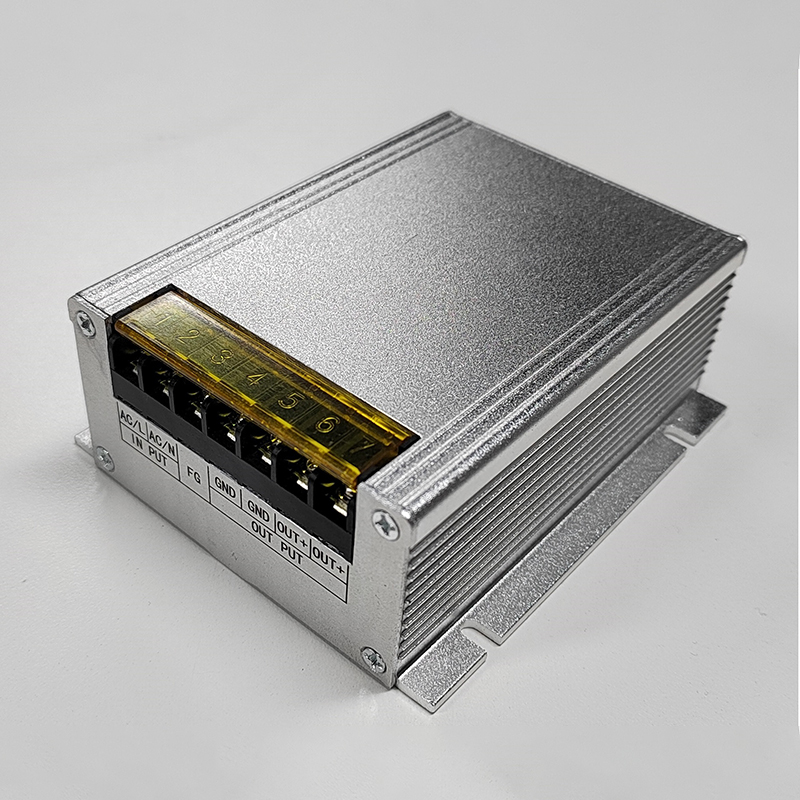

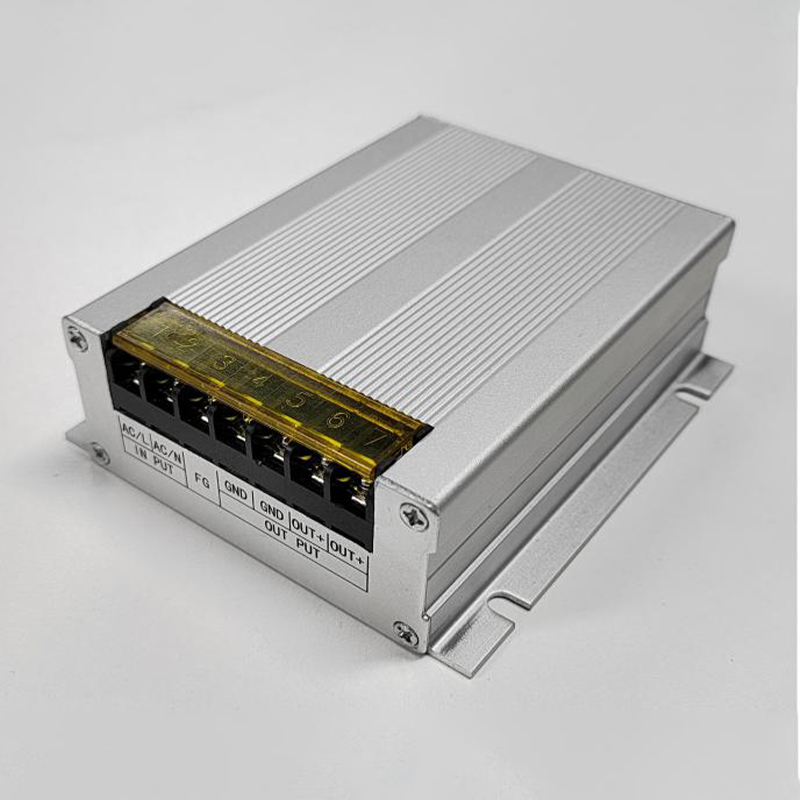

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01

Связанный поиск

Связанный поиск- Китай синтезатор биорезонансных частот поставщики

- Синтезатор звуковых частот производители

- Стандартный усилитель с частотным распределением заводы

- Китай высокая стабильность заводы

- Атомные часы с чиповой шкалой производитель

- Пространственно-временное позиционирование

- Китай ieee 1588 2008 заводы

- Служба сетевого времени

- Высокоточное поддержание времени поставщики

- Snmp протокол ибп поставщики