Модуль питания схема заводы

Модуль питания, схема производства – тема, кажущаяся достаточно простой. Вроде бы, ток в одном месте, напряжение в другом, фильтры... Но, поверьте, от того, как это все реализовано на заводе, зависит надежность, долговечность и даже безопасность всей системы. Часто вижу, как находят себе применение стандартные решения, не учитывая специфику конкретного проекта. Это приводит к постоянным переделкам и, в конечном итоге, к увеличению стоимости.

Основные вызовы при производстве модулей питания

Первая и, пожалуй, самая важная проблема – это управление теплоотводом. Особенно это актуально для мощных модулей. На заводах часто используют разные методы: от воздушного охлаждения до жидкостного. Выбор зависит от мощности, размеров и требований к помещению. Но даже при использовании сложных систем охлаждения, температура компонентов постоянно мониторится и контролируется. Заводские испытания не обходятся без экстремальных нагрузок – имитация работы в различных температурных режимах, вибрация, перенапряжения.

Еще один важный аспект – это точность и стабильность выходного напряжения. Многие приложения, особенно в области измерения времени и частоты (это мы хорошо знаем в ООО Чэнду Хэнюй Чуансян Технология, занимаемся производством и разработкой подобных решений – https://www.cdhycx.ru) требуют высокой стабильности. Для этого используются различные методы коррекции, такие как обратная связь по напряжению. Проблема в том, что на производстве сложно обеспечить одинаковую точность для каждой партии, особенно если используются разные компоненты от разных поставщиков. Здесь нужен очень строгий контроль качества и, зачастую, ручная настройка.

И, конечно, вопросы безопасности. Заводские процессы должны соответствовать всем требованиям электробезопасности. Это включает в себя заземление, изоляцию, защиту от короткого замыкания и перегрузки. Недостаточно просто использовать предохранители. Нужно учитывать возможность возникновения дуг, искр и других опасных явлений. Я помню один случай, когда на одном из заводов произошел пожар из-за некачественной изоляции. Это был очень болезненный урок.

Контроль качества компонентов: отправная точка

Качество модулей питания напрямую зависит от качества используемых компонентов. Здесь нет места компромиссам. Заводские процедуры контроля качества начинаются с проверки каждого компонента при поступлении. Используются различные методы: визуальный осмотр, электрические испытания, проверка соответствия техническим характеристикам. В частности, контролем часто подвергается качество конденсаторов – это критически важно для стабильности работы. Мы в компании постоянно работаем с поставщиками, чтобы удостовериться в соответствии продукции заявленным стандартам.

Конечно, даже при строгом контроле качество может быть неидеальным. Но, как говорится, лучше перестраховаться, чем потом исправлять ошибки. На производстве часто используют статистические методы контроля качества, такие как диаграммы контроля (control charts), для выявления и устранения проблем.

Особо хочу отметить важность отслеживания партий компонентов. Это позволяет быстро выявить и изолировать дефектные партии, предотвращая попадание брака в готовые продукты. Современные системы управления производством (MES) позволяют автоматизировать этот процесс.

Проблемы с паянием и монтажом

Паяльная станция – это сердце любого завода по производству модулей питания. Важно правильно подобрать параметры пайки (температура, время, флюс) для каждого компонента. Неправильная пайка может привести к ослаблению соединений, образованию холодных паек и, как следствие, к сбоям в работе. Я видел, как из-за неправильного выбора флюса на одном заводе возникали проблемы с коррозией контактов.

Автоматизированные системы монтажа (pick and place) значительно повышают скорость и точность монтажа компонентов, но они требуют квалифицированного обслуживания и настройки. Ошибки в настройке могут привести к неправильному размещению компонентов, короткому замыканию и другим проблемам.

Проблема с зазорами между компонентами тоже может возникать. Слишком большие зазоры приводят к ослаблению механической надежности, а слишком маленькие – к перегреву. К счастью, современные технологии позволяют добиться высокой точности монтажа компонентов, но это требует инвестиций в оборудование и обучение персонала.

Оптимизация производственных процессов: Важность Lean Manufacturing

Современные заводы стараются внедрять принципы Lean Manufacturing для оптимизации производственных процессов. Это означает сокращение отходов, повышение эффективности и улучшение качества. Например, можно использовать систему Kanban для управления запасами компонентов и предотвращения дефицита.

Еще один важный аспект – это автоматизация. Автоматизация позволяет снизить затраты на рабочую силу, повысить производительность и снизить вероятность ошибок. Но важно помнить, что автоматизация должна быть разумной и не должна приводить к потере гибкости.

В нашей компании мы постоянно ищем новые способы оптимизации производственных процессов. Мы используем статистические методы анализа данных, чтобы выявить узкие места и разработать планы по их устранению.

Тестирование и отладка готовых модулей питания

После сборки модули питания проходят тщательное тестирование. Это включает в себя проверку выходного напряжения, тока, частоты, стабильности, перегрузочной способности и других параметров. Используются различные типы тестовых стендов и измерительного оборудования.

В процессе тестирования выявляются дефекты, которые не были обнаружены на предыдущих этапах. Эти дефекты могут быть связаны с неправильной пайкой, некачественными компонентами или ошибками в схеме. Наличие автоматизированных тестовых стендов позволяет сократить время тестирования и повысить точность.

Важным этапом тестирования является проверка соответствия модуля питания требованиям безопасности. Это включает в себя проверку изоляции, заземления и защиты от перенапряжения. Несоблюдение требований безопасности может привести к поражению электрическим током и пожару.

Опыт ООО Чэнду Хэнюй Чуансян Технология: Уроки и выводы

Наш опыт показывает, что для производства качественных модулей питания необходимо уделять внимание всем этапам процесса – от выбора компонентов до тестирования готовых продуктов. Нельзя экономить на качестве и безопасности.

Мы постоянно совершенствуем наши производственные процессы и внедряем новые технологии, чтобы повысить эффективность и улучшить качество продукции. Мы также активно сотрудничаем с нашими поставщиками, чтобы обеспечить стабильность поставок качественных компонентов.

Важно помнить, что производство модулей питания – это сложная и ответственная задача. Для ее решения требуется квалифицированный персонал, современное оборудование и строгий контроль качества.

Заключение

Производство модулей питания – это не просто сборка компонентов. Это сложный технологический процесс, который требует внимания к деталям, строгий контроль качества и постоянного совершенствования. Надеюсь, эта информация окажется полезной для тех, кто занимается производством или использованием модулей питания. И помните – безопасность всегда должна быть на первом месте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

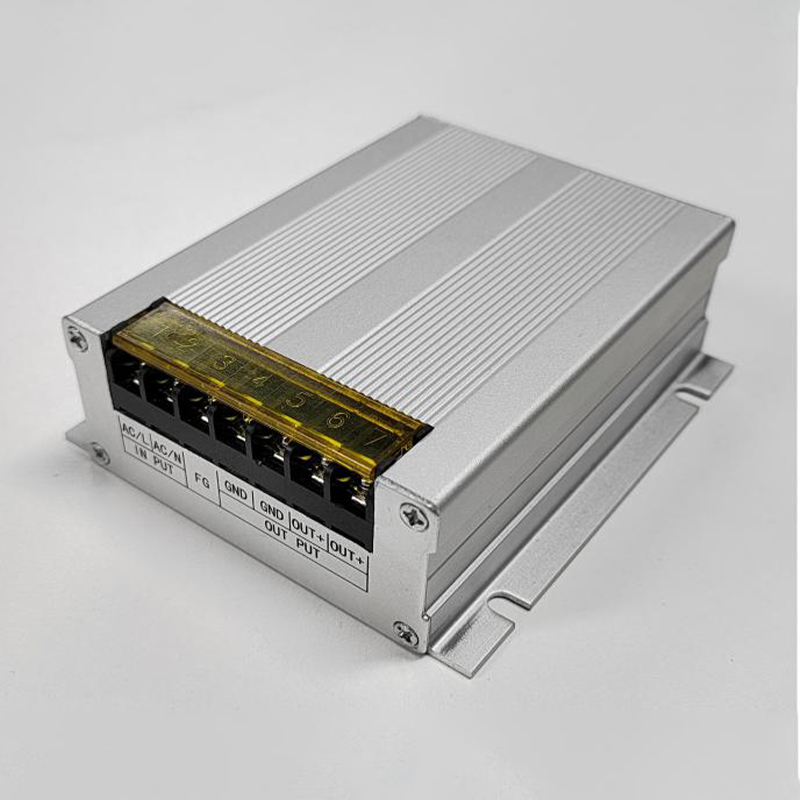

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

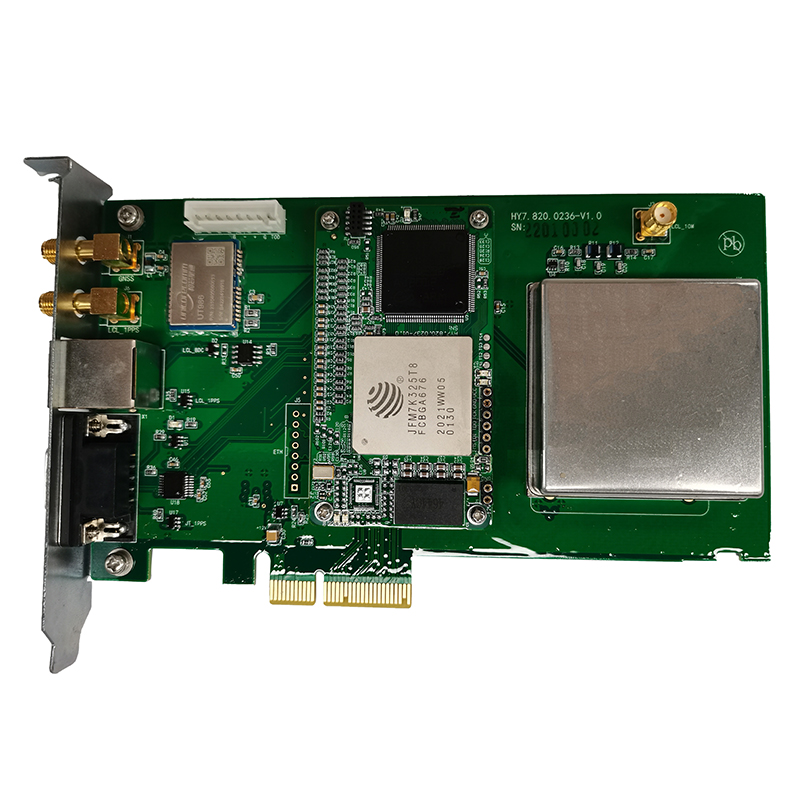

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

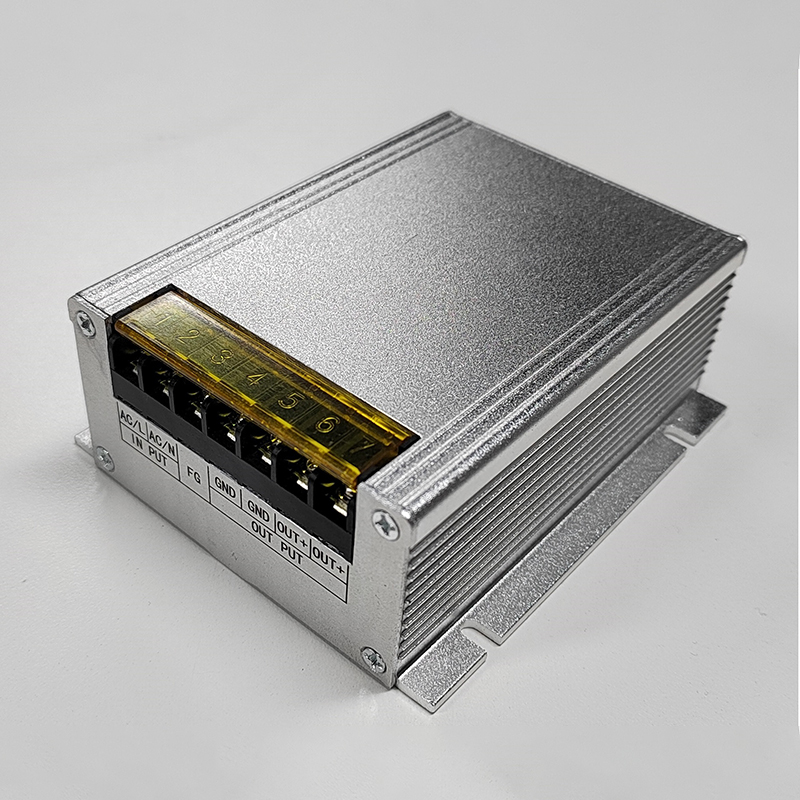

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

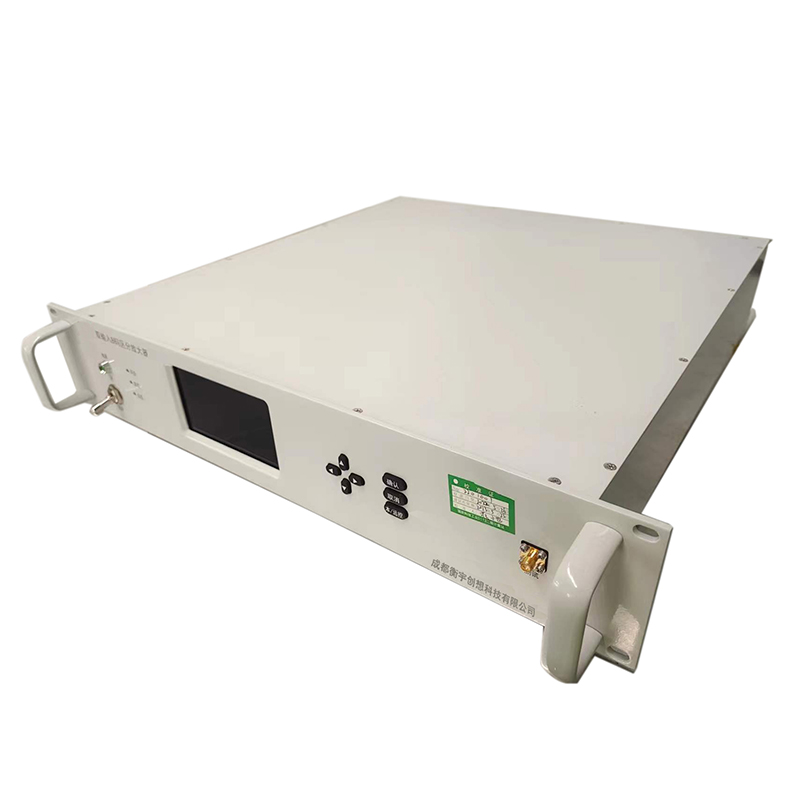

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

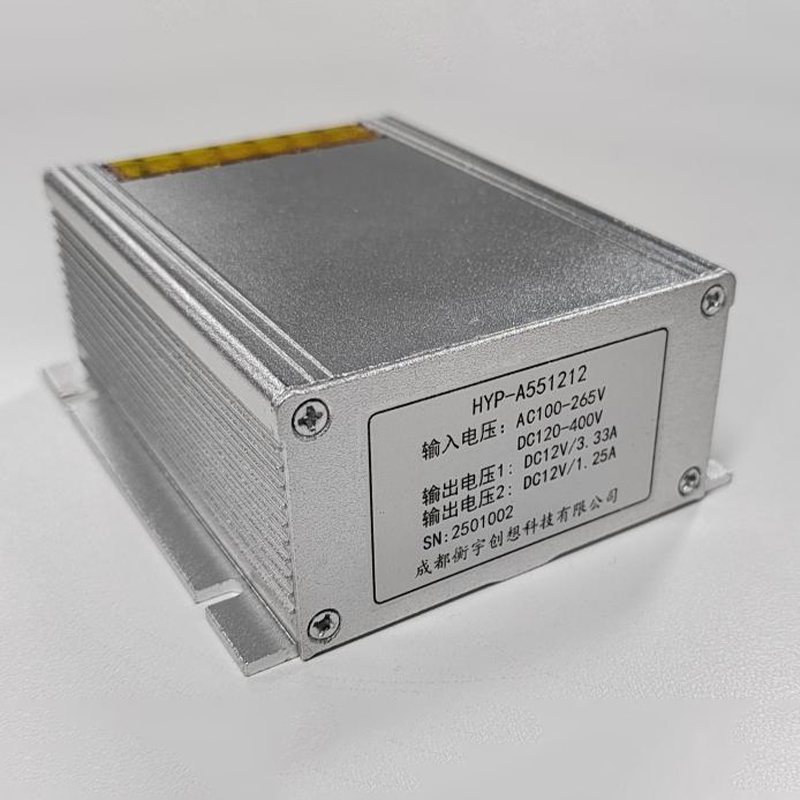

Модуль питания HYP-A551212

Модуль питания HYP-A551212 -

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

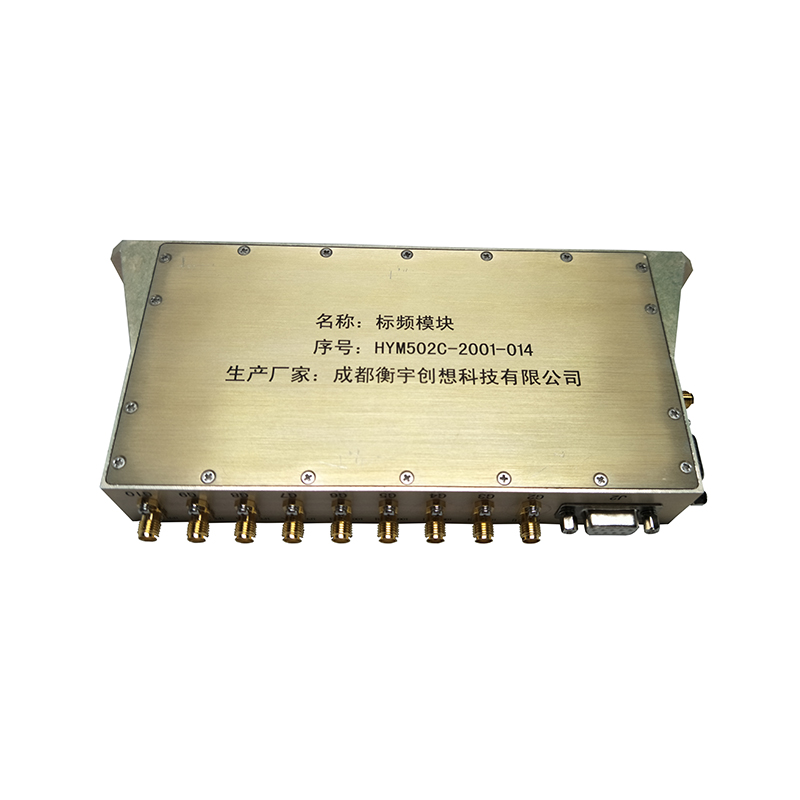

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C

Связанный поиск

Связанный поиск- Пространственно-временное позиционирование заводы

- Синтезатор частоты трансивера на ардуино заводы

- Синтезатор частоты для трансивера своими руками производители

- Китай код irig-b

- Многоканальный производитель

- Ieee 1588 ptp производитель

- Сопротивление большой мощности производитель

- Китай подключение по snmp протоколу

- Плата модуля питания заводы

- Протокол snmp используется производители