На каком уровне работает протокол snmp завод

Вопрос о том, на каком уровне функционирует SNMP на заводе, кажется простым, но часто обманчив. Многие начинают с предположения, что это просто 'подключение датчиков к компьютеру', но реальность гораздо сложнее. Часто наблюдаю ситуации, когда, имея рабочую связь по SNMP, не знаешь, действительно ли получаешь нужные данные, и насколько они актуальны. Это связано с тем, что настройка и мониторинг SNMP на промышленном объекте – это комплексная задача, требующая понимания как сетевой инфраструктуры, так и особенностей оборудования и процессов.

Проблемы с внедрением и настройкой SNMP на промышленных предприятиях

Первая проблема, с которой сталкиваешься, – выбор правильных устройств и определение, какие из них вообще поддерживают SNMP. Это может быть самым неожиданным моментом. Не все старое оборудование, особенно не от известных производителей, имеет встроенную поддержку. Приходится искать обходные пути, использовать специализированные модули или даже разрабатывать собственные решения для сбора данных. Затем – настройка SNMP agent на каждом устройстве. Это требует понимания MIB (Management Information Base) и знания того, какие параметры нужно отслеживать. А MIB, поверьте, бывают разные и не всегда легко найти актуальную версию для конкретного оборудования. Я когда-то потратил несколько дней, пытаясь найти MIB для старого счетчика электроэнергии, и в итоге пришлось обращаться к производителю, который сам не был уверен в его доступности. Это задержки в запуске проекта, и это – классика жанра.

Вторая проблема – безопасность. SNMP по умолчанию не является самым безопасным протоколом. Отсутствие аутентификации и шифрования делает его уязвимым для атак. Использование сообщений управления может привести к перегрузке сети или даже к остановке оборудования. Поэтому важно правильно настроить SNMP v3 с использованием надежной аутентификации и шифрования. Иначе, в лучшем случае, вы получите бесполезные данные, в худшем – возможность для злоумышленников получить контроль над критически важным оборудованием. Примеры я знаю немало: случаи, когда хакеры использовались уязвимости в SNMP для вывода из строя автоматизированных систем управления технологическими процессами. Поэтому безопасность - это не просто 'дополнительная опция', а необходимость.

Особенности работы с разными уровнями SNMP

Важно понимать, что SNMP работает на нескольких уровнях OSI модели. Наиболее распространенные – это уровни 2 и 3. На уровне 2 используется SNMPv2c, который передает данные по протоколу IP. На уровне 3 используется SNMPv3, который предоставляет более высокий уровень безопасности. Но даже на уровне 3 есть свои нюансы. Например, работа с Traps (сообщениями, отправляемыми от устройства к управляющему серверу) требует правильной настройки и обработки. Если Traps не настроены правильно, вы можете пропустить важные события и не получить своевременное уведомление о возникших проблемах. Я однажды был свидетелем ситуации, когда из-за неправильной настройки Traps не заметили серьезную утечку жидкости из резервуара, что привело к значительным потерям.

Не стоит забывать и о важности правильно подобранных параметров polling (запроса данных). Если вы запрашиваете данные слишком часто, это может привести к перегрузке сети и оборудования. Если вы запрашиваете данные слишком редко, вы можете не получить своевременной информации об изменениях. Нужно найти оптимальный баланс, исходя из специфики вашего производства. Часто это требует экспериментов и мониторинга производительности системы. Я сталкивался с ситуацией, когда автоматическая генерация запросов на данные приводила к 'зависанию' SNMP agent на некоторых устройствах, потому что сервер пытался запрашивать данные слишком часто. Пришлось сильно ограничить частоту запросов.

Практический опыт: мониторинг оборудования с использованием SNMP

На одном из заводов, с которым мы работали, было необходимо организовать мониторинг работы насосных станций. Мы использовали SNMPv3 и настроили сбор данных по следующим параметрам: давление, расход, температура, частота вращения. Изначально возникали проблемы с достоверностью данных. Оказалось, что некоторые датчики имели погрешность и давали неточные показания. Пришлось провести калибровку датчиков и настроить фильтрацию данных на сервере. Еще одна проблема – необходимость синхронизации времени между сервером и оборудованием. Отсутствие синхронизации приводило к тому, что данные в логах не совпадали, что затрудняло анализ причин возникновения проблем. Я настоял на использовании NTP-сервера для синхронизации времени, и это значительно улучшило качество мониторинга. В итоге получилась надежная и эффективная система, которая позволяет оперативно реагировать на любые изменения в работе насосных станций.

Анализ данных и автоматизация принятия решений

Собранные с помощью SNMP данные могут быть использованы не только для мониторинга, но и для анализа. Например, можно построить графики изменения параметров во времени, выявить аномалии и прогнозировать возможные поломки оборудования. Для этого можно использовать различные инструменты визуализации данных, такие как Grafana или Kibana. Кроме того, на основе данных можно автоматизировать принятие решений. Например, можно настроить оповещения о превышении критических значений параметров или автоматически запускать процедуры перезагрузки оборудования.

Альтернативы SNMP и их ограничения

Хотя SNMP и является распространенным протоколом для мониторинга промышленных устройств, у него есть свои ограничения. Он не обеспечивает высокой производительности и не подходит для сбора данных с большого количества устройств. Кроме того, он не поддерживает сложные алгоритмы анализа данных. В последние годы все большую популярность приобретают альтернативные протоколы, такие как MQTT и OPC UA. MQTT является протоколом обмена сообщениями, который обеспечивает высокую производительность и низкую задержку. OPC UA – это протокол промышленной автоматизации, который обеспечивает безопасность и надежность данных. Выбор между SNMP и альтернативными протоколами зависит от конкретных требований проекта. В некоторых случаях может быть целесообразно использовать комбинацию нескольких протоколов.

В заключение, хочу подчеркнуть, что внедрение и настройка SNMP на заводе – это непростая задача, требующая профессиональных знаний и опыта. Не стоит недооценивать важность правильной настройки, безопасности и анализа данных. Иногда стоит обратиться к специалистам, чтобы избежать дорогостоящих ошибок и получить максимальную отдачу от внедрения системы мониторинга. В конечном итоге, надежная система мониторинга – это залог бесперебойной работы предприятия и высокой эффективности производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

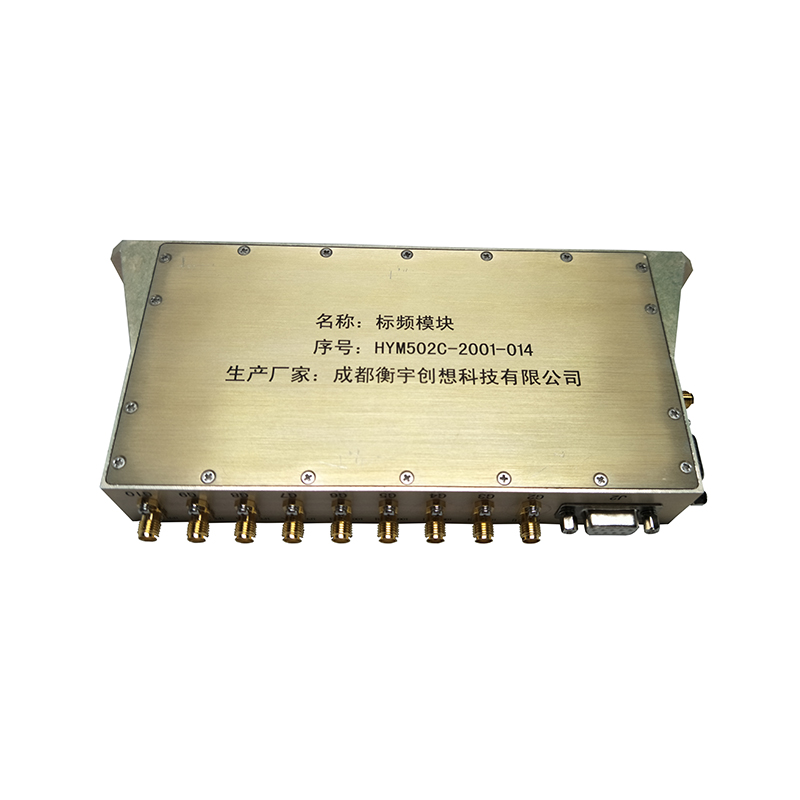

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C -

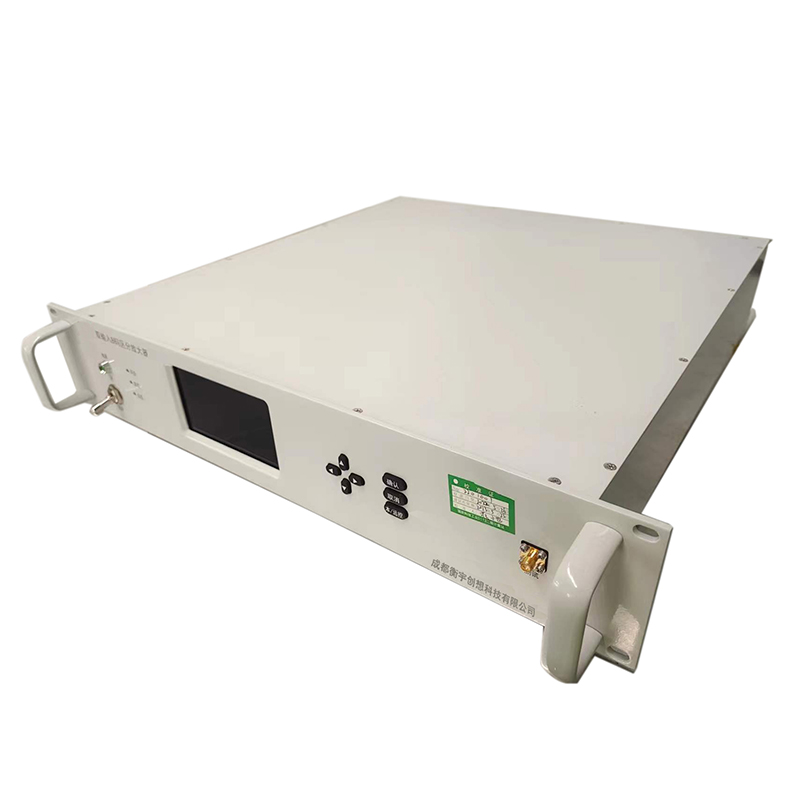

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

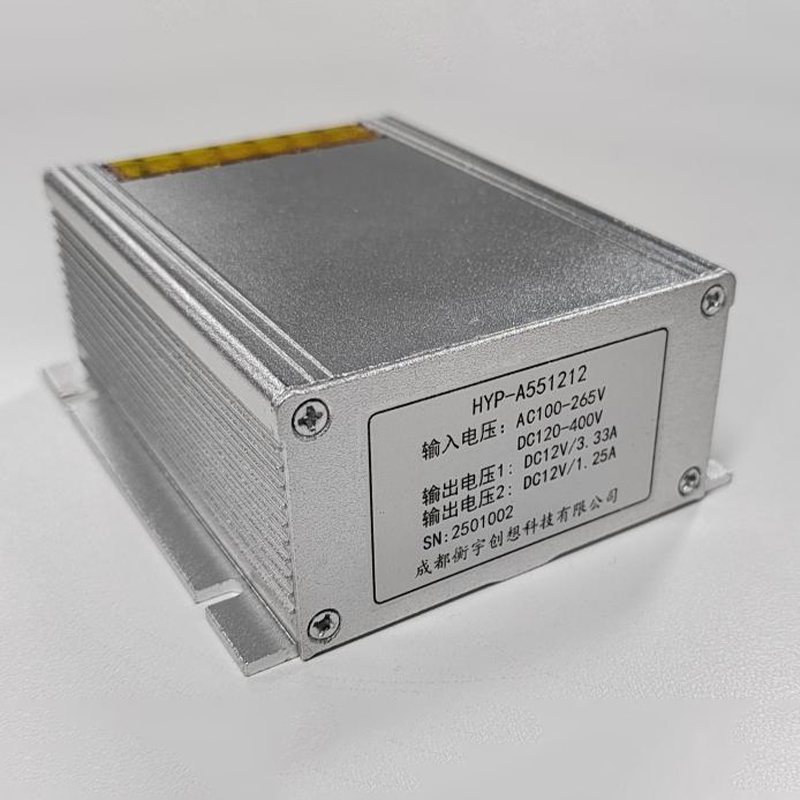

Модуль питания HYP-A551212

Модуль питания HYP-A551212 -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц

Связанный поиск

Связанный поиск- Машины большой мощности заводы

- Модуль контроля питания производитель

- Китай глобальные системы позиционирования 8 класс

- Snmp модуль протоколы заводы

- Snmp протокол версии завод

- Китай модуль синхронизации по сети ptp поставщик

- Протоколы управления snmp производители

- Китай высокая стабильность поставщик

- Высокая стабильность

- Самый низкий уровень шума производители