Один импульс в секунду завод

Многие начинающие предприниматели, углубляясь в сферу высокочастотного оборудования, часто идеализируют концепцию завода, способного выдавать непрерывный поток продукции с частотой одного импульса в секунду. Звучит как мечта, как залог мгновенной прибыли. Но реальность, как это обычно бывает, гораздо сложнее. Эта статья – не теоретическое рассуждение, а попытка поделиться опытом, возникшим в процессе работы с подобными предприятиями, и обозначить ключевые сложности, с которыми сталкиваются при реализации столь амбициозных планов.

Идеализация частоты: Между желанием и реальностью

Начнем с самого главного – с этой 'одной импульса в секунду'. Это, конечно, впечатляет. Но стоит понимать, что скорость производства - это не единственная, и даже не самая важная, метрика успеха. Важны надежность, точность, стабильность. И эти показатели напрямую зависят от множества факторов, а не только от теоретического максимума частоты. Например, работа с **частотно-временными модулями** требует высочайшей точности компонентов и тщательного контроля параметров производственного процесса. И даже при оптимизации каждого этапа, достижение стабильной работы на заявленной частоте – задача непростая.

Мы столкнулись с ситуацией, когда завод, заявивший о возможности производства с частотой один импульс в секунду, через несколько месяцев начал испытывать проблемы с выходом брака. Причина оказалась в нестабильности питания и неэффективной системе охлаждения. Даже небольшое отклонение температуры может серьезно повлиять на работу высокочастотных компонентов, приводя к сбоям в работе модулей. Идеальная частота, если не поддерживается соответствующим уровнем стабильности, может оказаться бесполезной.

Ключевые этапы и их влияние на производственную скорость

Процесс производства высокочастотного оборудования, будь то **частотно-временные модули** или платы для измерения частоты, включает в себя множество этапов: от проектирования и закупки компонентов до сборки, тестирования и упаковки. Каждый этап может стать узким местом, влияющим на общую производительность. Например, время, затрачиваемое на ручную сборку платы, значительно увеличивает общую продолжительность цикла. Автоматизация сборки, конечно, решает проблему, но требует значительных инвестиций и квалифицированного персонала для обслуживания и настройки оборудования.

Нам доводилось работать с предприятием, где автоматизация была неполной. Ручная пайка и сборка существенно снижали скорость производства и увеличивали вероятность ошибок. Это приводило к необходимости повторного тестирования и переделок, что в конечном итоге негативно сказывалось на прибыльности. В итоге, инвестиции в автоматизацию, хоть и требовали первоначальных затрат, в долгосрочной перспективе оказались более выгодными. Нужно тщательно оценивать окупаемость инвестиций, а не зацикливаться на самой высокой скорости производства.

Оптимизация процесса проектирования: Первый шаг к повышению скорости

Не стоит недооценивать важность этапа проектирования. Хорошо спроектированная схема позволяет избежать проблем с пайкой, снизить вероятность возникновения помех и упростить процесс тестирования. Использование современных EDA-систем и автоматизированных инструментов проектирования может существенно сократить время, затрачиваемое на разработку и отладку.

Мы неоднократно сталкивались с ситуациями, когда проблемы, выявленные только на этапе тестирования, приводили к значительным задержкам в производстве. Ошибки в схеме, недостаточное тестирование компонентов, неправильный выбор компонентов – все это может существенно замедлить процесс. Поэтому очень важно уделять особое внимание этапу проектирования, а не пытаться 'догонять' проблемы в процессе производства. В частности, при работе с **оборудованием для определения стандарта частоты** критически важно правильное экранирование и разводка платы, чтобы минимизировать влияние внешних помех.

Оборудование для тестирования и контроля: Залог качества и скорости

Эффективная система тестирования и контроля – это не просто инструмент для выявления дефектов, но и средство оптимизации производственного процесса. Автоматизированные тесты позволяют быстро и эффективно проверять работоспособность каждого модуля, выявлять проблемы на ранней стадии и предотвращать выпуск брака. Кроме того, они позволяют собирать данные о производительности, которые могут быть использованы для дальнейшей оптимизации производственного процесса.

Использование современного оборудования для тестирования и контроля позволяет значительно сократить время, затрачиваемое на поиск и устранение дефектов. Например, использование векторного анализатора цепей позволяет быстро и точно измерять параметры сигнала, выявлять проблемы с согласованием импедансов и определять причины возникновения помех. Это особенно важно при работе с высокочастотным оборудованием, где даже небольшие отклонения от номинальных параметров могут привести к сбоям в работе.

Проблемы масштабирования производства

Достижение скорости производства, заявленной для завода, – это только половина дела. Необходимо также уметь масштабировать производство, то есть увеличивать объемы выпуска без снижения качества и стабильности. Это требует оптимизации логистики, управления запасами, планирования ресурсов и т.д. Во многих случаях, попытка быстро увеличить объемы производства приводит к перегрузке оборудования, накоплению брака и снижению качества продукции.

Мы наблюдали, как один завод, стремясь к быстрому увеличению производства, начал расширять производственную линию без предварительной оценки возможностей оборудования и персонала. В результате, на предприятии возникли проблемы с логистикой, увеличилось количество брака и снизилась производительность труда. Это стало прямым следствием неадекватного планирования и отсутствия системы контроля качества. Необходимо учитывать все факторы, влияющие на производство, и планировать масштабирование постепенно, с учетом всех рисков.

Реальные примеры и уроки

Не хочу называть конкретные компании, но могу привести несколько примеров. Есть предприятия, которые годами работают на уровне 'один импульс в секунду', постоянно совершенствуя свои процессы и инвестируя в современное оборудование. Их секрет – не в достижении максимальной скорости, а в стабильности, надежности и высоком качестве продукции. Другие же, стремясь к мгновенной прибыли, допускают ошибки в проектировании, не инвестируют в автоматизацию и не уделяют должного внимания тестированию. И в итоге, терпят убытки и разочарования.

В нашей практике часто возникала ситуация, когда клиент хотел получить производительность, не соответствующую его бюджету и реальным возможностям. Мы всегда старались объяснить, что достижение высокой производительности требует комплексного подхода, включающего в себя оптимизацию процессов, инвестиции в оборудование и персонал, а также тщательное планирование. И часто, после нескольких месяцев работы, клиент понимал, что лучше было начинать с более реалистичных целей.

Заключение

Концепция завода, способного выдавать один импульс в секунду, безусловно, привлекательна. Но важно понимать, что это лишь одна из возможных целей, а не единственная и самая важная. Главное – достичь стабильности, надежности и высокого качества продукции. Это требует комплексного подхода, опыта и знаний. И, конечно же, понимания реальных сложностей, возникающих в процессе производства высокочастотного оборудования.

Возможно, эти размышления помогут избежать некоторых ошибок и принять более взвешенные решения при планировании производства. Мы продолжаем работать в этой сфере, и каждый новый проект – это ценный опыт, который позволяет нам лучше понимать рынок и предлагать клиентам наиболее эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01 -

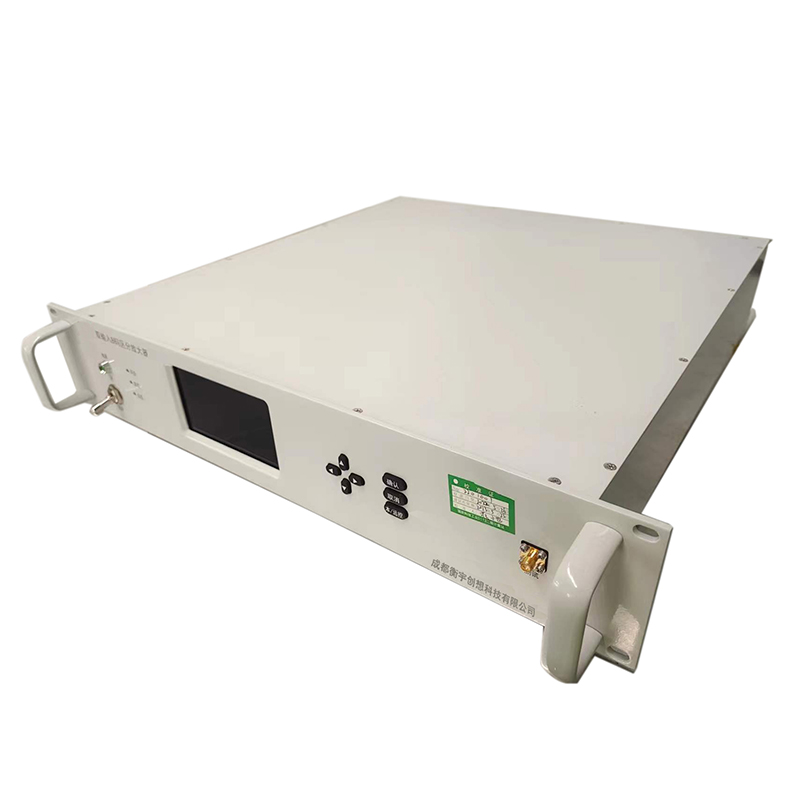

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

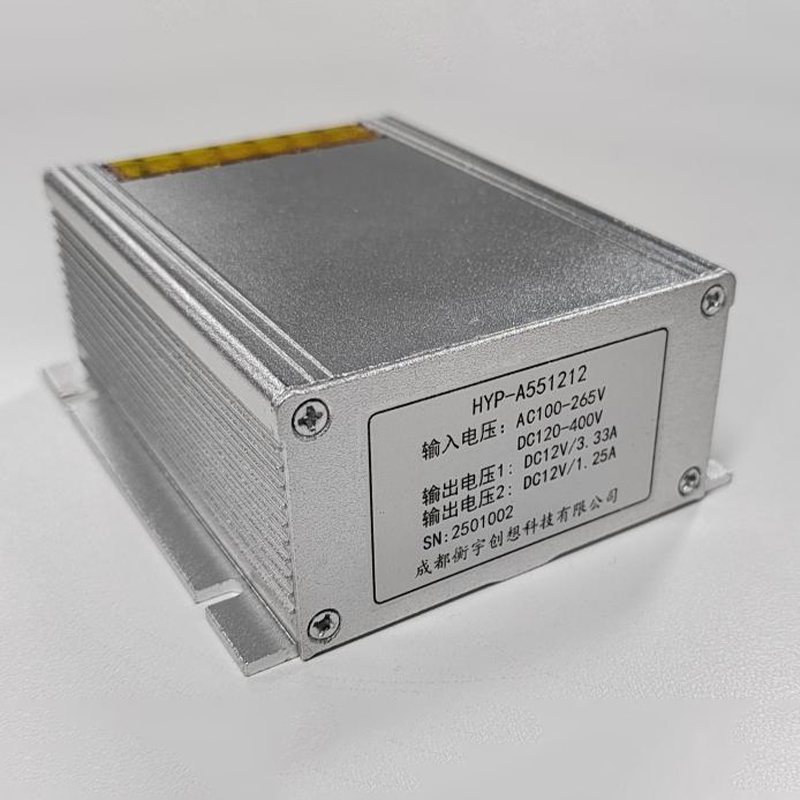

Модуль питания HYP-A551212

Модуль питания HYP-A551212 -

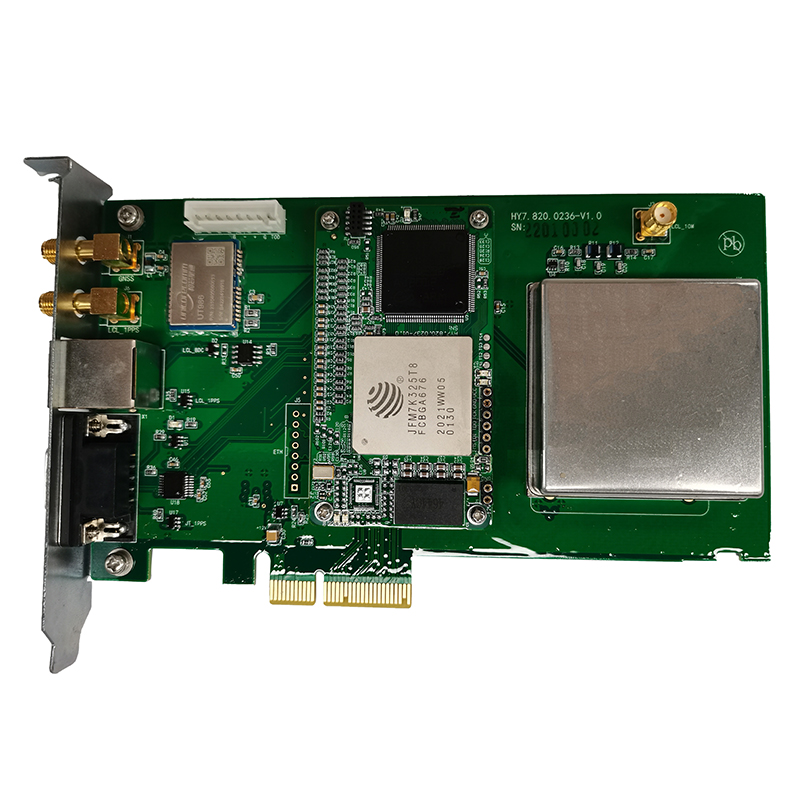

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Модуль 1588 PTP

Модуль 1588 PTP -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205

Связанный поиск

Связанный поиск- Китай синтезатор частоты трансивера на ардуино производитель

- Оборудование синхронизации времени производитель

- Китай синтезатор частот своими руками поставщики

- Китай модули синхронизации времени поставщик

- Протокол мониторинга snmp поставщики

- Измерение разницы во времени завод

- Плата синхронизации с шиной pci-e поставщики

- Китай ieee 1588 2008 производитель

- Китай синтезатор звуковых частот поставщик

- Не работает устройство синхронизации времени поставщики