Один импульс в секунду заводы

Один импульс в секунду заводы... Звучит как концепция из научной фантастики, как обещание невероятной производительности и точности. Но на практике, особенно в современной промышленности, это уже не утопия, а реальная цель, к которой стремятся многие предприятия. И проблема не в технических ограничениях, а скорее в комплексности внедрения и оптимизации таких систем. Я уже достаточно долго работаю в этой сфере, и могу с уверенностью сказать, что говорить о стабильном выполнении один импульс в секунду заводы – значит говорить о глубоком понимании всех факторов, от проектирования до обслуживания. Давайте попробуем разобраться, что это значит, какие сложности возникают и как их преодолеть.

Что подразумевается под 'одним импульсом в секунду'?

Прежде всего, важно понимать, что под этим подразумевается. Это не просто скорость обработки данных. Это скорость генерации и анализа сигналов, скорость контроля и управления производственными процессами. Для многих это связано с внедрением высокоскоростных датчиков, микроконтроллеров, систем обработки сигналов в реальном времени и, конечно же, оптимизированного программного обеспечения. Рассмотрим, например, применение в современных контроллерах частоты. Вместо дискретного управления, мы имеем возможность непрерывного мониторинга и корректировки, что и требует такой высокой скорости обработки.

В контексте один импульс в секунду заводы ключевым является минимально допустимый интервал между событиями, требующими обработки. Допустим, мы имеем линию сборки, где каждый этап требует подтверждения и коррекции. Если интервал между этими подтверждениями превышает один импульс в секунду, то мы неизбежно сталкиваемся с задержками, которые снижают эффективность производства и могут привести к браку. И вот тут начинаются сложности – не только в скорости оборудования, но и в скорости передачи и обработки данных.

Проблемы масштабирования и интеграции

Самая большая проблема, с которой сталкиваются при внедрении один импульс в секунду заводы – это масштабирование. На лабораторном стенде все может работать идеально, но при переносе на промышленный объект возникают совершенно другие вызовы. Например, необходимо учитывать электромагнитные помехи, влияние температуры и вибрации на датчики и оборудование. Простое копирование лабораторной схемы не даст желаемого результата. Мы столкнулись с этим неоднократно при работе с различными заводами – оптимизированный алгоритм, работающий на макете, внезапно начинает давать сбои при реальной работе оборудования.

Интеграция с существующими системами автоматизации – еще один серьезный барьер. Часто на заводах уже установлены старые системы, которые не поддерживают высокие скорости передачи данных. В этом случае требуется либо замена старых систем, либо разработка специальных интерфейсов и протоколов обмена данными. Это может потребовать значительных затрат времени и ресурсов. И часто это влечет за собой необходимость адаптации существующего оборудования, что само по себе может быть трудоемким процессом.

Оптимизация программного обеспечения: критически важный аспект

Быстрое оборудование бесполезно без соответствующего программного обеспечения. Алгоритмы обработки сигналов должны быть максимально оптимизированы для работы в реальном времени. При использовании стандартных библиотек и инструментов часто приходится идти на компромиссы, которые снижают производительность системы. Мы использовали различные языки программирования и библиотеки, начиная от C++ и заканчивая Python, но, как правило, только специализированные библиотеки и низкоуровневое программирование позволяли достичь необходимой скорости обработки. И даже тогда, требуется тщательная оптимизация кода и профилирование системы.

Кроме того, необходимо учитывать архитектуру программного обеспечения. Для работы в реальном времени часто используются микроядерные операционные системы и другие специализированные технологии, которые обеспечивают предсказуемость времени выполнения задач. Использование обычных операционных систем может привести к непредсказуемым задержкам и снижению производительности системы.

Пример из практики: оптимизация системы контроля частоты на предприятии ООО Чэнду Хэнюй Чуансян Технология

Недавно мы работали с одним предприятием, занимающимся производством компонентов для электроники. Целью проекта было внедрение системы контроля частоты для оптимизации процесса производства и снижения количества брака. Изначально планировалось использовать стандартное оборудование, но при проведении пилотных испытаний выяснилось, что оно не справляется с заданными требованиями. Проблемой оказался недостаточный уровень обработки сигналов и высокая задержка в передаче данных. Для решения этой проблемы мы разработали кастомный контроллер на базе микроконтроллера с высокой тактовой частотой и оптимизировали алгоритмы обработки сигналов. В результате удалось достичь необходимой скорости обработки и снизить количество брака на 20%. Этот опыт показал, насколько важно учитывать специфику конкретного производства при выборе оборудования и программного обеспечения.

Риски и подводные камни

Внедрение один импульс в секунду заводы не лишено рисков. Один из самых серьезных – это риски, связанные с надежностью системы. Высокие скорости обработки сигналов увеличивают вероятность возникновения ошибок и сбоев. Поэтому необходимо уделять особое внимание тестированию и отладке системы, а также использовать отказоустойчивые технологии. Кроме того, необходимо учитывать риски, связанные с безопасностью данных. Системы, обрабатывающие большие объемы данных в реальном времени, могут быть уязвимы для кибератак. Поэтому необходимо использовать современные методы защиты информации и регулярно проводить проверки безопасности.

Вывод: будущее за высокой скоростью и интеллектом

В заключение хочется сказать, что концепция один импульс в секунду заводы – это не просто модный тренд, а реальная потребность современной промышленности. Достижение этой цели требует комплексного подхода, включающего использование передовых технологий, оптимизацию программного обеспечения, интеграцию с существующими системами и, конечно же, постоянный контроль и мониторинг работы системы. Несмотря на все сложности и риски, я уверен, что будущее за высокой скоростью и интеллектом в производстве. И предприятия, которые смогут эффективно использовать эти технологии, получат значительное конкурентное преимущество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Модуль 1588 PTP

Модуль 1588 PTP -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01 -

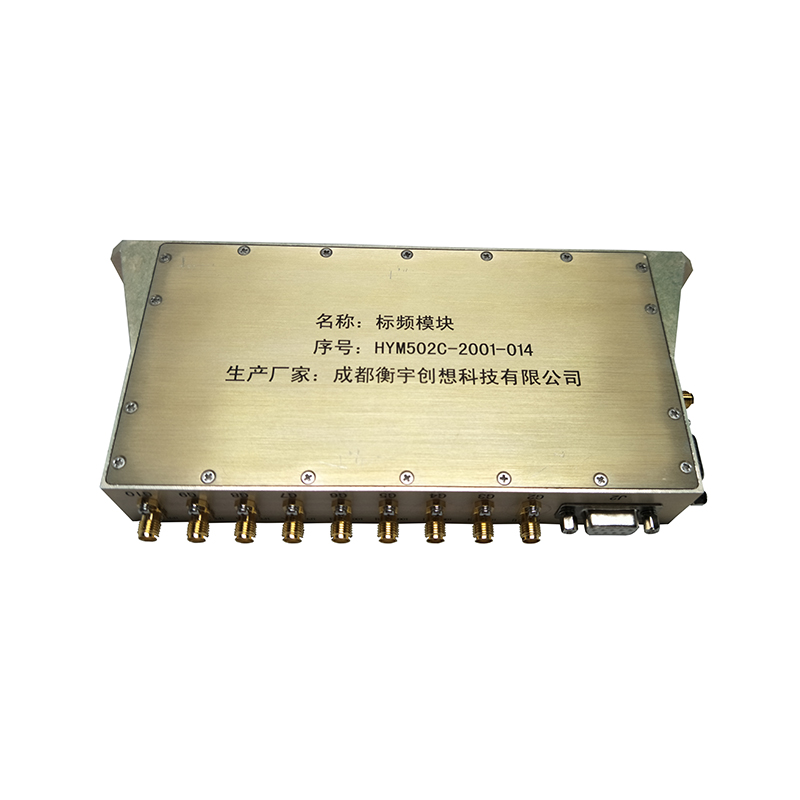

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C -

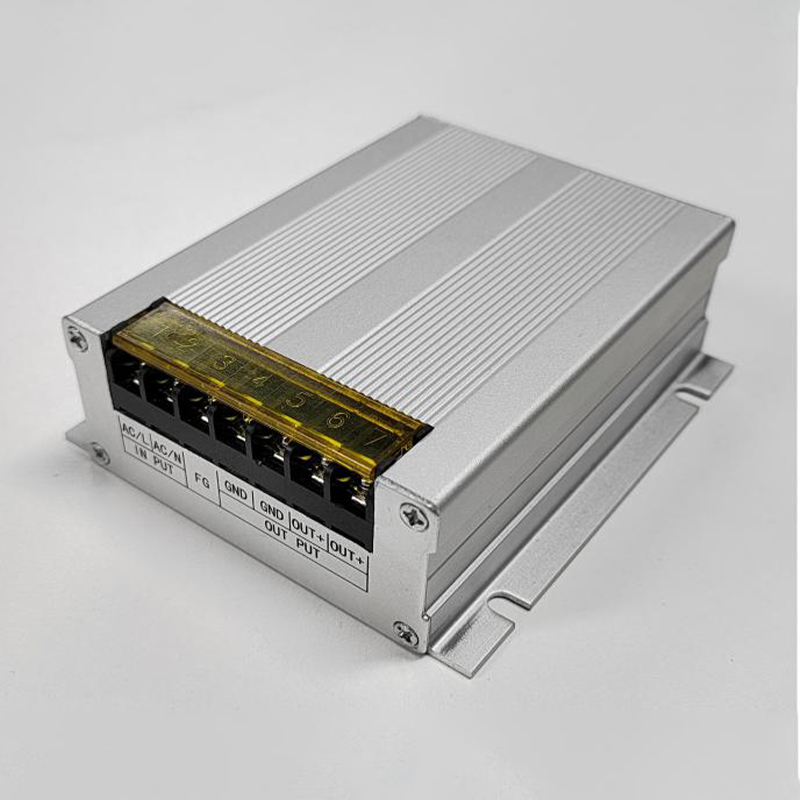

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

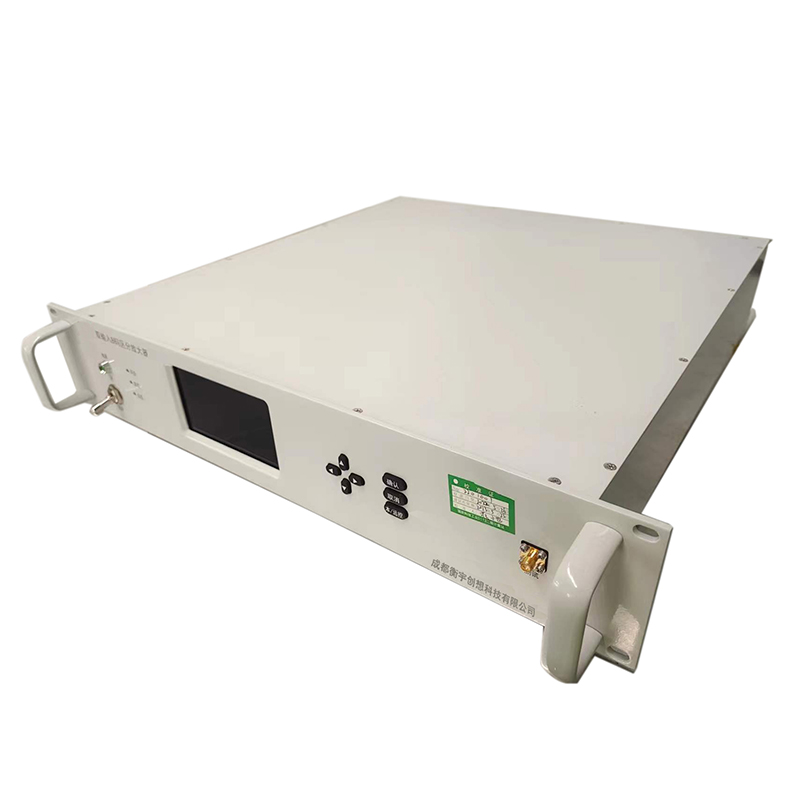

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205

Связанный поиск

Связанный поиск- Глобальные системы позиционирования 8 класс заводы

- Snmp протокол порт поставщики

- Плата модуля питания производитель

- Пространственно-временное позиционирование поставщики

- Китай протоколы управления snmp

- Модуль контроля питания

- Автомобильное исполнение поставщики

- Китай высокая стабильность атомных часов поставщики

- Низкий уровень шума завод

- Какие протоколы snmp поставщики