Рубидиевые атомные часы с чиповой шкалой заводы

Коротко: Заводское производство рубидиевых атомных часов, особенно с использованием чиповых шкальных решений, — это непростая задача, требующая глубокого понимания физики, электроники и производственных процессов. Часто, декларируемые преимущества чиповых шкальных решений не полностью реализуются на практике, а возникающие проблемы требуют нестандартных подходов. Это не просто сборка компонентов, это инженерный вызов, где каждый этап критичен. В этой статье я поделюсь опытом, основанным на работе с подобным оборудованием, расскажу о типичных трудностях и возможных путях их решения. Не обещаю чудес, а лишь реальный взгляд изнутри.

Введение: Заводское производство атомных часов – это как хирургия

Сразу скажу, многие концепции, которые показывают в рекламных буклетах, как просто можно 'снять' рубидиевые атомные часы на конвейере, в реальности сильно отличаются. Это не сборка часов из IKEA. В первую очередь, речь идет о крайне чувствительном оборудовании, которое требует строжайшего контроля параметров окружающей среды, стабильного электропитания и, конечно, отлаженного производственного процесса. Просто объединить несколько модулей – недостаточно. Необходимо тщательно выстроить систему управления, обеспечить синхронизацию, калибровку и постоянный мониторинг параметров. Это, мягко говоря, не для начинающих.

Особый интерес представляет применение чиповых шкальных решений. Теоретически, это должно упростить конструкцию и повысить надежность. Но на практике это сопряжено с рядом сложностей, связанных с обеспечением высокой точности и стабильности работы чипов, а также с их взаимодействием с другими компонентами системы. В идеале, чип должен быть полностью адаптирован под конкретное применение и интегрирован в систему так, чтобы минимизировать влияние внешних факторов. ООО Чэнду Хэнюй Чуансян Технология, как производитель модулей и плат для измерения частоты, имеет опыт в этой области, и их продукция часто используется как основа для систем измерения времени.

Проблемы с чиповыми шкалами: Точность и влияние помех

Одним из основных вызовов является обеспечение требуемой точности. Чиповые шкалы часто более подвержены влиянию внешних помех, таких как электромагнитные поля, температурные колебания и вибрации. Это особенно актуально для частотно-временных модулей, используемых в критически важных приложениях, например, в телекоммуникациях или научных исследованиях. Например, мы сталкивались с ситуацией, когда при внедрении определенного чипа, измеренная частота сбивалась на несколько пикогерц в день. Пришлось прибегать к сложным алгоритмам коррекции и дополнительной изоляции.

Второй момент – это необходимость тщательной калибровки и тестирования чипов. Нельзя полагаться на заявленные производителем характеристики. Необходимо провести собственную калибровку в условиях, максимально приближенных к реальным, и убедиться, что чип соответствует требованиям. Также важно учесть возможность дрейфа чипа со временем и разработать систему периодической калибровки. Причем калибровка не должна нарушать стабильность работы всей системы. Регулярный мониторинг параметров чипа и динамическая корректировка – задача, требующая специализированного программного обеспечения и опыта.

Производственный процесс: От компонента до готового устройства

По сути, заводское производство атомных часов - это сложная цепочка, где каждый этап должен быть четко спланирован и контролироваться. Начинается все с закупки высококачественных компонентов: атомных источников (рубидия, обычно), электронных схем, оптических элементов, блоков питания и корпусов. Далее следует сборка модулей, тестирование и калибровка. Затем модули интегрируются в систему, которая проходит всесторонние испытания на соответствие требованиям.

Автоматизация и ручной труд: Баланс и компромиссы

Полностью автоматизировать производство рубидиевых атомных часов практически невозможно. Существует множество операций, требующих ручного вмешательства: установка оптических элементов, настройка параметров, калибровка. Однако, можно автоматизировать многие процессы, такие как сборка модулей, тестирование и мониторинг. Использование роботизированных систем и специализированного программного обеспечения позволяет повысить производительность и снизить вероятность ошибок. Например, для сборки небольших компонентов можно использовать микророботов с высокой точностью.

Оптимальное соотношение автоматизации и ручного труда зависит от конкретных требований и бюджета. Важно найти баланс, чтобы обеспечить необходимую точность и надежность, не переплачивая за излишнюю автоматизацию. Часто более эффективно автоматизировать рутинные операции и оставить более сложные и требующие опыта задачи на выполнение квалифицированным персоналом. Мы в нашей компании часто используем комбинацию автоматизированной сборки с последующей ручной калибровкой и контролем качества.

Контроль качества: Ключ к долговечности и надежности

Контроль качества – это критически важный этап в производстве рубидиевых атомных часов. На каждом этапе производства необходимо проводить тестирование и проверку компонентов и готовых устройств. Это позволяет выявить дефекты и предотвратить их попадание в конечное изделие. Контроль качества должен включать в себя проверку точности, стабильности, надежности и безопасности.

Мы используем различные методы контроля качества: визуальный осмотр, электрические измерения, спектральный анализ, температурные испытания, вибрационные испытания. Также мы проводим сравнительные измерения с эталонными устройствами для контроля точности. Важно документировать все результаты контроля качества и вести статистику дефектов, чтобы выявлять причины проблем и предотвращать их повторение. В конечном итоге, качество – это не просто набор тестов, это культура, которая должна быть заложена в каждом сотруднике и каждом этапе производства.

Ошибки и неудачи: Из чего учиться

Не все эксперименты заканчиваются успехом. Мы не раз сталкивались с неудачами на пути к совершенствованию систем измерения времени. Например, однажды мы потратили несколько месяцев на разработку нового чипа для шкальной модуляции, который оказался неэффективным из-за проблем с теплоотводом. Мы не учли достаточное количество факторов при проектировании и не провели достаточных испытаний. В итоге пришлось вернуться к предыдущей версии чипа.

Важно извлекать уроки из ошибок и не бояться экспериментировать. Каждая неудача – это возможность улучшить процесс и повысить надежность устройства. Необходимо тщательно анализировать причины неудач и разрабатывать корректирующие действия. Также важно иметь команду опытных специалистов, которые могут помочь в решении сложных проблем. Опыт и анализ ошибок – это важная часть процесса разработки и производства рубидиевых атомных часов. У нас в компании есть база данных по ошибкам, и мы регулярно проводим анализ, чтобы не повторять прошлых ошибок.

Сложности с поставками и логистикой

Еще один немаловажный аспект – это сложность поставок и логистика. Многие компоненты для производства атомных часов являются специализированными и их сложно достать. Необходимо заранее планировать закупки и иметь надежных поставщиков. Также важно учитывать логистические риски, такие как задержки в поставках и повреждение грузов.

Мы часто сталкиваемся с проблемами, связанными с задержками в поставках компонентов. Это может привести к задержке производства и увеличению затрат. Чтобы избежать этого, мы стараемся заказывать компоненты заранее и иметь запасные части на складе. Также мы тесно сотрудничаем с логистическими компаниями, чтобы обеспечить безопасную и своевременную доставку грузов. Проблемы с поставками часто являются серьезным препятствием для быстрого развития производства.

Заключение: Путь к совершенству

Производство рубидиевых атомных часов – это сложная и многогранная задача, требующая глубоких знаний, опыта и постоянного совершенствования. Чиповые шкальные решения могут упростить конструкцию и повысить надежность, но их внедрение сопряжено с рядом трудностей, требующих нестандартных подходов. Главное – это тщательно планировать производственный процесс, обеспечить строгий контроль качества и извлекать уроки из ошибок.

ООО Чэнду

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3 -

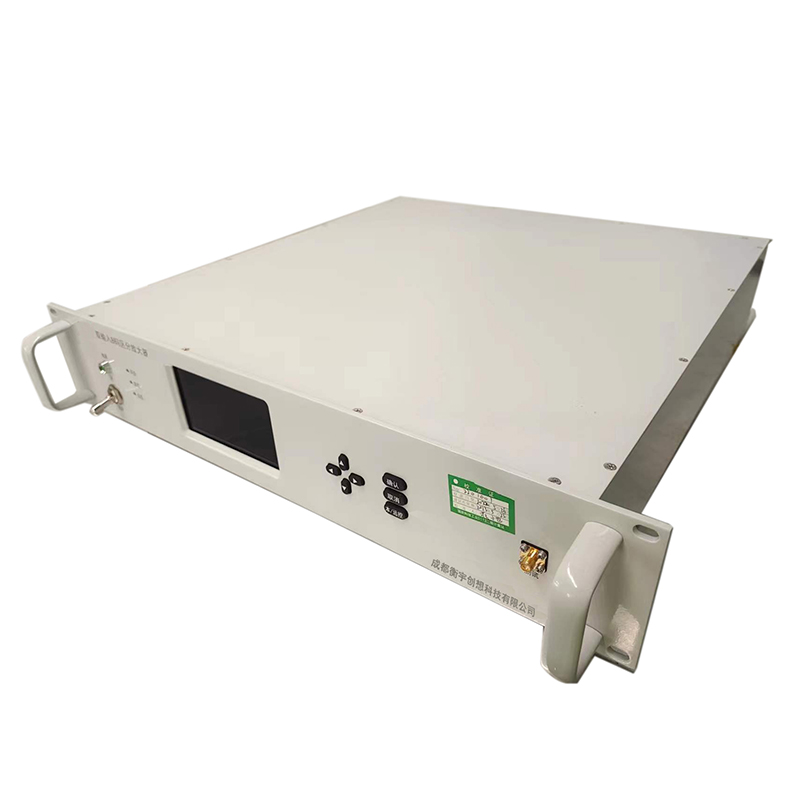

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

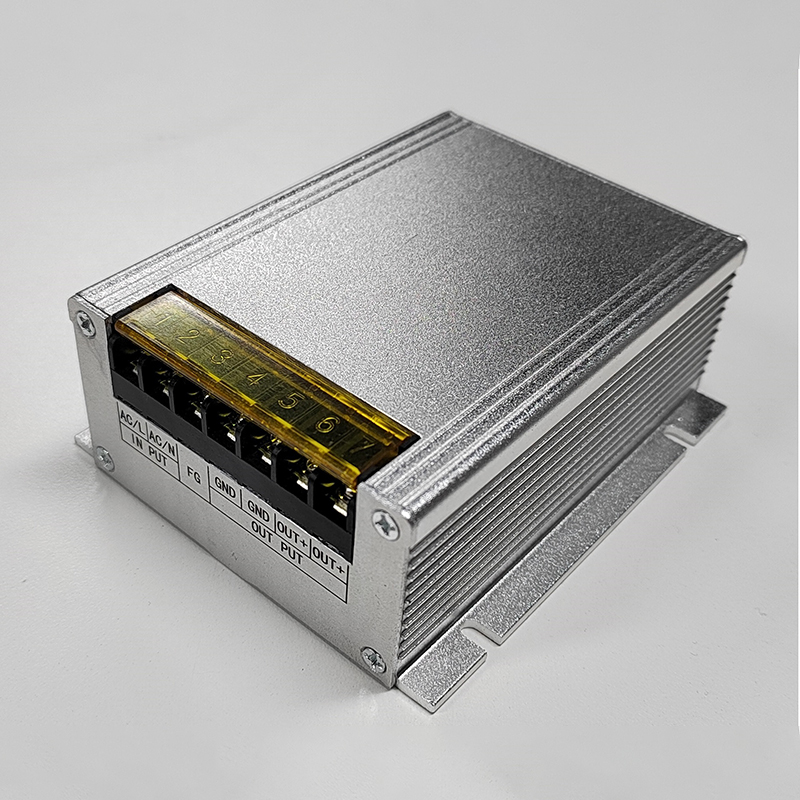

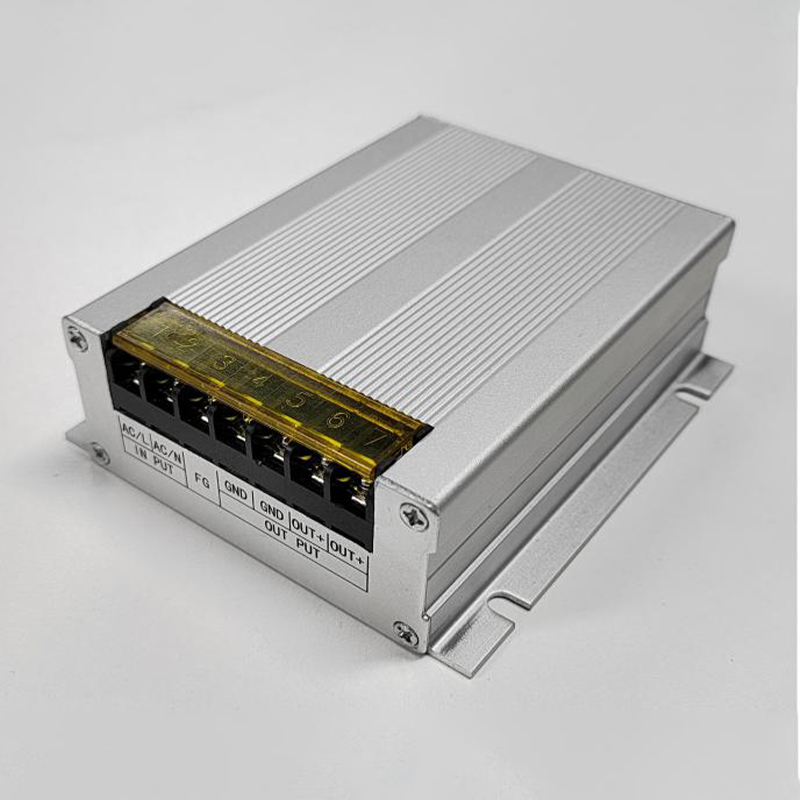

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

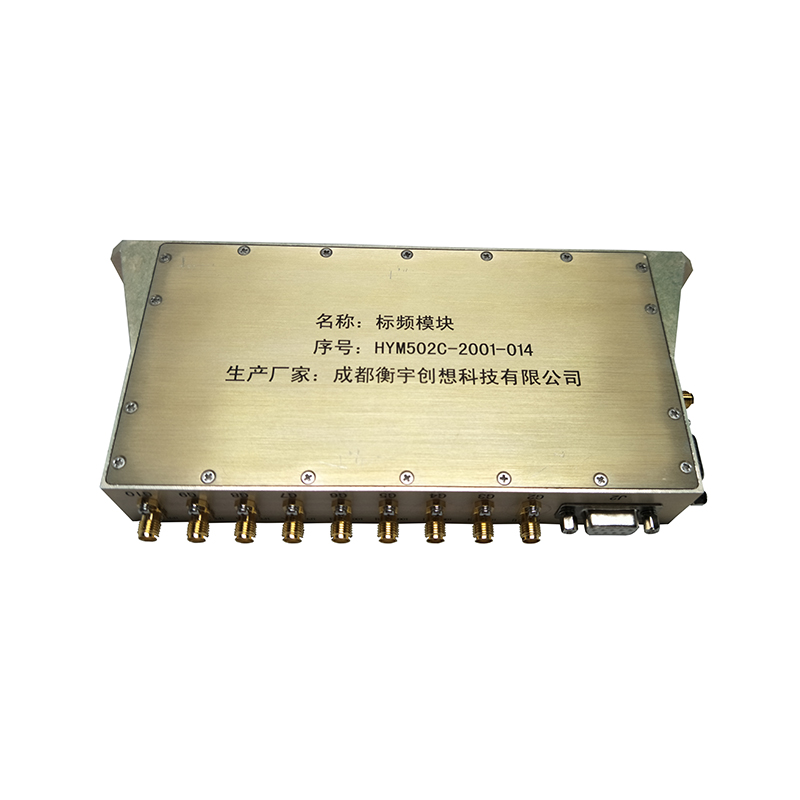

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C -

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

Модуль питания HYP-A401205

Модуль питания HYP-A401205

Связанный поиск

Связанный поиск- Snmp протокол уровня производитель

- Китай ieee 1588 2008

- Частотно-временной терминал поставщик

- Китай плата синхронизации с шиной cpci поставщики

- Китай малогабаритные атомные часы с чиповой шкалой cpt

- Тестер стабильности частоты производители

- Классы точности измерений поставщики

- Китай синтезатор частоты заводы

- Ieee 1588 поставщик

- Плата синхронизации с шиной CPCI