Синтезатор частот своими руками завод

Когда кто-то говорит о создании генератора частот своими руками завод, в голове сразу рисуется картинка гаражной мастерской с паяльником и кучей деталей. Идея, конечно, романтичная. Но, как показывает практика, путь от концепции до сертифицированного продукта – это совсем не то. На самом деле, даже для небольшого партийного производства требуется серьезный подход, а не просто сборка из доступных компонентов. Попробуем разобраться, что нужно для создания полноценного завода по производству таких устройств и какие нюансы там подстерегают.

Первый шаг: проектирование и разработка

Начнем с самого важного – разработки принципиальной схемы. Тут уж не обойтись без опытных инженеров-электронщиков, знакомых с различными архитектурами генераторов частот. Варианты – от простых дискретных схем на операционных усилителях до сложных цифровых систем на микроконтроллерах. Выбор зависит от требуемых характеристик: точность частоты, стабильность, выходной сигнал, диапазон частот и т.д. Очень часто на этом этапе возникают серьезные вопросы с выбором компонентов. Не всегда можно найти подходящие детали в нужном количестве и с гарантированными параметрами.

При проектировании важна не только функциональность, но и надежность. Прототипы нужно тщательно тестировать в различных условиях, чтобы выявить слабые места и внести необходимые корректировки. Иначе рискуете получить продукт, который будет ломаться в самый неподходящий момент. Мы в своей практике столкнулись с ситуацией, когда идеально работающий прототип в лабораторных условиях демонстрировал серьезные проблемы при работе в реальной сети с переменным напряжением. Позже выяснилось, что компоненты не рассчитаны на такие колебания.

Оборудование и производственная линия

После разработки необходимо обеспечить производственную линию. Это включает в себя приобретение или аренду необходимого оборудования: паяльные станции, осциллографы, генераторы сигналов, измерительные приборы, оборудование для автоматизированной сборки (если планируется большой объем производства). Автоматизация, конечно, приветствуется, но даже ручной труд требует квалифицированных специалистов. Искать таких специалистов – отдельная задача. Не каждому интересно заниматься пайкой и тестированием электронных схем.

Важно правильно организовать логистику компонентов. Поставщики могут предлагать разные варианты по цене и качеству. Нужно найти надежных поставщиков и договориться о выгодных условиях сотрудничества. Кроме того, необходимо обеспечить контроль качества поступающих компонентов, чтобы избежать брака в конечном продукте. Это, кстати, очень часто упускают из виду, и потом расплачиваются за это.

Контроль качества и сертификация

Этап контроля качества – критически важный. Необходимо проводить тестирование каждого произведенного генератора частот на соответствие заявленным характеристикам. Здесь опять же потребуется специализированное оборудование и квалифицированные специалисты. Нельзя полагаться только на визуальный осмотр. Нужно проводить комплексные испытания, включая проверку частоты, амплитуды, формы сигнала, стабильности, устойчивости к помехам и т.д. Обычно, для этого используют векторные анализаторы цепей и другие сложные приборы.

И, конечно, необходимо получить сертификаты соответствия. В России это обязательное требование для продажи электротехнических изделий. Процедура сертификации может быть достаточно сложной и длительной, поэтому лучше заранее проконсультироваться со специалистами, которые занимаются сертификацией продукции. Процесс сертификации включает в себя подготовку документации, проведение испытаний в аккредитованной лаборатории и получение сертификата соответствия.

Практический опыт и примеры

Наше ООО Чэнду Хэнюй Чуансян Технология (https://www.cdhycx.ru) специализируется на разработке и производстве частотно-временных модулей и плат, а также оборудования для измерения частоты. Мы начинали с небольшого производства, но постепенно расширили ассортимент продукции и увеличили объемы выпуска. Одной из наших первых проблем была оптимизация процесса пайки. Мы перепробовали разные методы и материалы, пока не нашли оптимальное решение, которое позволило нам снизить количество брака и повысить производительность. Помню, как однажды, из-за некачественной пайки, пришлось полностью переделать партию продукции. Это дорого стоило.

Еще один интересный случай связан с разработкой генератора частот для использования в системах испытаний электрооборудования. Требования к этому устройству были очень высокими: высокая точность, стабильность, широкий диапазон частот. Для решения этой задачи нам пришлось использовать сложные алгоритмы управления и высококачественные компоненты. В итоге мы разработали генератор, который полностью соответствовал требованиям заказчика и успешно прошел испытания. У нас в компании есть опыт работы с различными типами генераторов частот, от простых линейных до сложных цифровых, что позволяет нам решать задачи любой сложности. Наше оборудование успешно используется в различных отраслях промышленности, включая электронику, телекоммуникации, медицину и науку.

Вызовы и перспективы

Производство генераторов частот своими руками завод – это непростая задача, требующая значительных инвестиций, опыта и квалификации. Но, при правильном подходе, это вполне осуществимо и может быть очень прибыльным бизнесом. В будущем, я думаю, будет расти спрос на такие устройства, особенно в связи с развитием новых технологий и появлением новых областей применения. Важно следить за тенденциями рынка, постоянно совершенствовать технологии и предлагать клиентам инновационные решения. Автоматизация производства и использование современных инструментов разработки также будут играть важную роль в успехе этого бизнеса.

H3: Сборка и тестирование готового продукта

После сборки необходимо тщательно протестировать готовый генератор частот. Тестирование должно включать в себя проверку всех его основных параметров: частоты, амплитуды, формы сигнала, стабильности, устойчивости к помехам и т.д. Для тестирования необходимо использовать специализированное оборудование: осциллографы, генераторы сигналов, векторные анализаторы цепей. Результаты тестирования должны быть задокументированы и предоставлены вместе с продуктом.

Важно не только проверять работоспособность генератора, но и его соответствие требованиям безопасности. Генераторы частот должны быть защищены от поражения электрическим током, перегрева и других опасных факторов. Для обеспечения безопасности необходимо использовать соответствующие средства защиты и соблюдать правила техники безопасности.

Мы, в ООО Чэнду Хэнюй Чуансян Технология, используем автоматизированные тестовые стенды для проверки готовой продукции. Это позволяет нам повысить точность и скорость тестирования, а также снизить риск ошибок.

H3: Проблемы с компонентами и их решение

Часто возникают проблемы с поиском нужных компонентов. Некоторые компоненты могут быть недоступны или иметь длительные сроки поставки. В этом случае необходимо искать альтернативные компоненты, которые будут соответствовать техническим требованиям. Важно учитывать, что замена компонента может потребовать изменения схемы и проведения дополнительных испытаний.

Другая проблема – это качество компонентов. Некачественные компоненты могут привести к снижению надежности и срока службы генератора. Поэтому необходимо выбирать компоненты только у проверенных поставщиков и проводить их входной контроль.

Мы постоянно работаем над расширением базы поставщиков и тестированием новых компонентов. Это позволяет нам предлагать клиентам более надежные и качественные продукты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

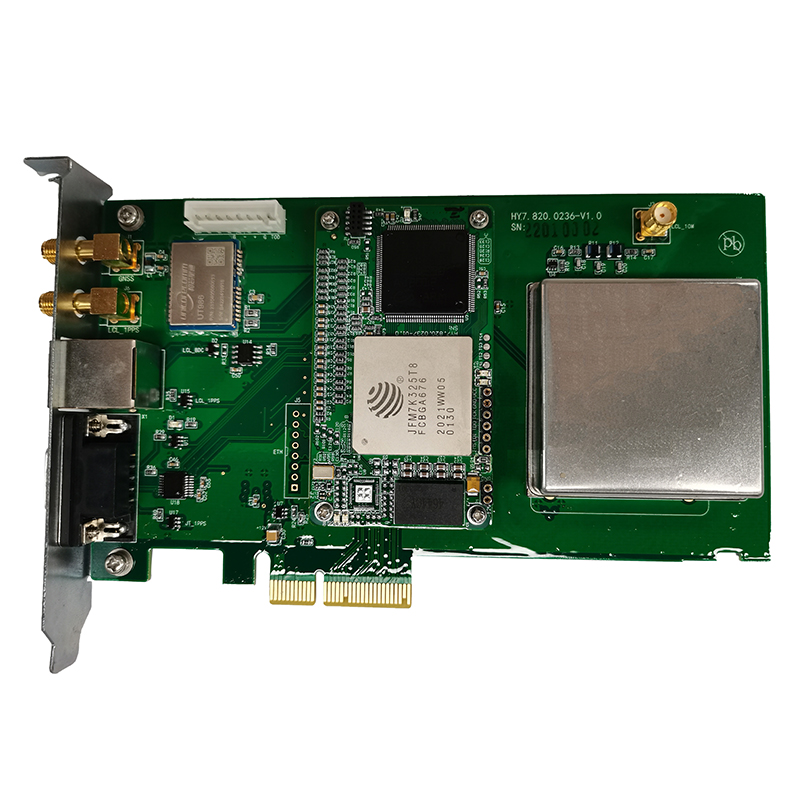

Модуль 1588 PTP

Модуль 1588 PTP -

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

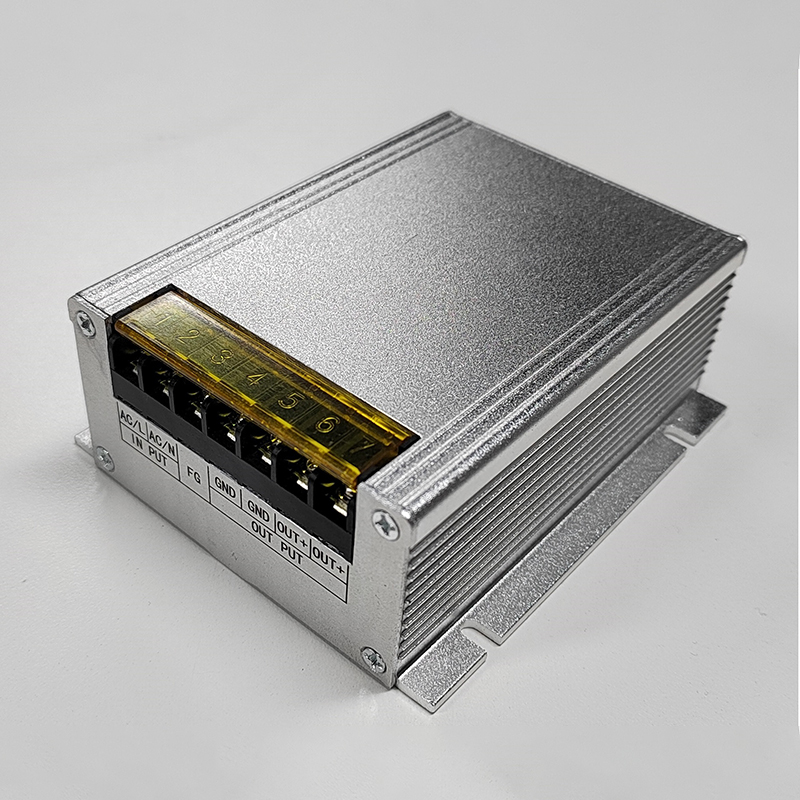

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

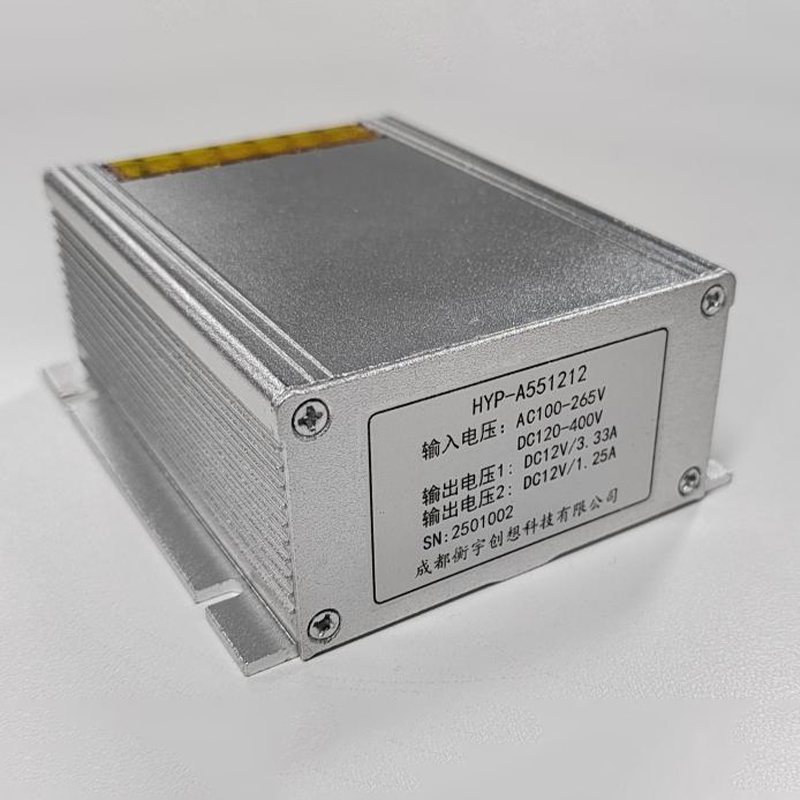

Модуль питания HYP-A551212

Модуль питания HYP-A551212 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110

Связанный поиск

Связанный поиск- Модуль резервного питания завод

- Плата синхронизации с шиной cpci заводы

- Синтезатор частот своими руками поставщики

- Какие протоколы snmp заводы

- Китай поддержка протокола snmp

- IEEE 1588 v2

- Измерение точности производители

- Синтезатор звуковых частот производители

- Пространственно-временное позиционирование заводы

- Snmp протокол какого уровня завод