Система глобального позиционирования заводы

Система глобального позиционирования заводы (ГПЗ) – тема, которая сейчас активно обсуждается в отрасли. Часто встречается понимание, что это просто установка GPS-приемников на транспорт и оборудование. Это, конечно, часть задачи, но отнюдь не вся. На мой взгляд, многие компании недооценивают сложность интеграции такой системы с существующими производственными процессами и системы управления ресурсами предприятия (ERP). Просто знать местоположение – это хорошо, а вот как это знание использовать для оптимизации – совсем другое. Попробую поделиться опытом, как мы сталкивались с этим на практике, и какие уроки извлекли.

Зачем вообще нужна ГПЗ на заводе? Очевидные и не очень выгоды.

Начнем с очевидного. Отслеживание транспорта позволяет оптимизировать логистику, сократить время доставки и снизить затраты на топливо. Это всегда выгодно. Но помимо этого, ГПЗ открывает двери для множества других применений. Например, можно контролировать перемещение оборудования, что помогает в профилактическом обслуживании. Знание местоположения тяжелой техники позволяет избежать столкновений и повысить безопасность на производстве. Более того, ГПЗ может стать основой для создания 'умного' завода, где все процессы оптимизированы на основе данных о местоположении.

Мы в ООО Чэнду Хэнюй Чуансян Технология часто сталкиваемся с запросами на внедрение ГПЗ, и при обсуждении целей часто видим поверхностное понимание. Клиент хочет 'узнать где машина', но не задумывается о том, как это информация будет использоваться. Например, автоматическое формирование отчетов о времени работы оборудования на разных участках производства, определение 'узких мест' в производственном цикле на основе анализа перемещений материалов и персонала – вот что действительно ценно.

Проблемы с точностью позиционирования: реальность GPS и альтернативы

Одним из первых вызовов, с которыми мы сталкиваемся, – это точность позиционирования. GPS-сигнал, особенно внутри помещений или в условиях плотной городской застройки, часто бывает неточным. Просто использование GPS-модулей может привести к серьезным ошибкам в отслеживании. Мы регулярно видим ситуации, когда 'машина находится в зоне X' на карте, а на самом деле она находится в зоне Y, что может привести к значительным задержкам и потерям.

Именно поэтому важно рассматривать альтернативные методы позиционирования, такие как RFID, Wi-Fi или UWB (Ultra-Wideband). В зависимости от конкретных требований, можно использовать комбинацию различных технологий для повышения точности и надежности системы. Например, для отслеживания перемещения материалов внутри цеха мы часто используем RFID-метки и читалки, а для отслеживания движения тяжелой техники – комбинацию GPS и акселерометров. Это позволило нам добиться значительно более точного и стабильного позиционирования.

Интеграция ГПЗ с существующими системами: головная боль и возможность

Очевидно, что ГПЗ – это не самоцель. Главное – это интегрировать полученные данные с другими системами предприятия. ERP, MES (Manufacturing Execution System), системы управления складом – все это должно взаимодействовать с ГПЗ. И именно здесь возникают самые большие трудности. Многие компании сталкиваются с проблемой отсутствия совместимости между различными системами. Данные выгружаются в неформатном виде, не соответствуют требованиям других систем, и в итоге не используются.

В нашей работе мы придерживаемся подхода, при котором интеграция с существующими системами является ключевым этапом проекта. Мы используем стандартизированные протоколы обмена данными, разрабатываем собственные интеграционные модули, и помогаем клиентам оптимизировать структуру данных для обеспечения совместимости. Это требует определенных усилий и инвестиций, но результат того стоит. После интеграции ГПЗ позволяет получить целостную картину происходящего на заводе, что позволяет принимать обоснованные решения на всех уровнях управления.

Практический пример: оптимизация работы погрузчиков

В одном из наших проектов мы внедрили ГПЗ для отслеживания работы погрузчиков на складе. Изначально клиент просто хотел видеть местоположение погрузчиков в реальном времени. Но мы предложили более глубокий подход. Мы подключили ГПЗ к системе управления складом и разработали алгоритм оптимизации маршрутов погрузчиков. Алгоритм учитывал текущую загрузку склада, время выполнения заказов и расположение товаров. Результат – сокращение времени на выполнение заказов на 15%, снижение затрат на топливо на 10% и повышение производительности труда погрузчиков на 20%.

Этот пример показывает, что ГПЗ – это не просто инструмент отслеживания, а мощный инструмент оптимизации производства. Но для этого необходимо правильно продумать стратегию внедрения и обеспечить интеграцию с другими системами предприятия.

Возможные ошибки при внедрении ГПЗ

Стоит отметить, что внедрение системы глобального позиционирования заводы не всегда проходит гладко. Одна из распространенных ошибок – недостаточное внимание к вопросам безопасности данных. Необходимо обеспечить защиту от несанкционированного доступа к информации о местоположении оборудования и персонала. Неправильная настройка системы может привести к утечке конфиденциальных данных и потере контроля над производственными процессами.

Еще одна ошибка – недооценка важности обучения персонала. Необходимо обучить сотрудников работе с новой системой, рассказать о ее возможностях и показать, как она может помочь в выполнении их задач. Только в этом случае ГПЗ будет эффективно использоваться на производстве.

Будущее ГПЗ на заводах: IoT, искусственный интеллект и предиктивная аналитика.

Я уверен, что будущее систем глобального позиционирования заводы связано с развитием технологий Интернета вещей (IoT) и искусственного интеллекта (AI). В будущем мы увидим еще более точные и надежные системы позиционирования, которые будут интегрированы с другими системами умного завода. Например, данные о местоположении оборудования будут использоваться для предиктивной аналитики, что позволит прогнозировать поломки и планировать профилактическое обслуживание. Это поможет снизить время простоя оборудования и повысить эффективность производства.

Мы в ООО Чэнду Хэнюй Чуансян Технология активно работаем над разработкой новых решений в области ГПЗ, и мы уверены, что они внесут значительный вклад в развитие промышленности.

Надеюсь, этот небольшой обзор был полезен. Готов ответить на любые вопросы и поделиться своим опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01 -

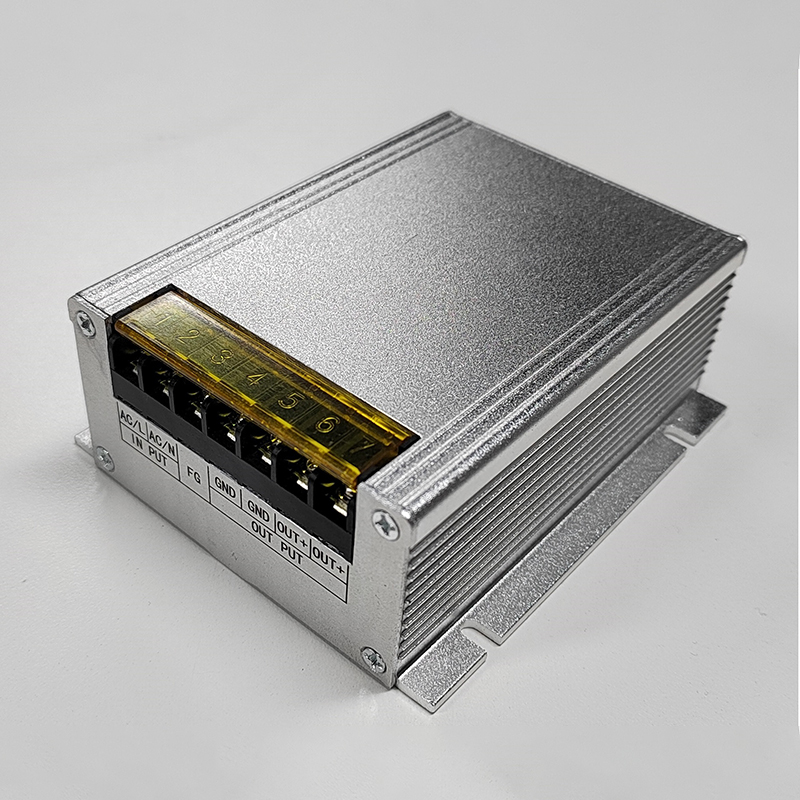

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

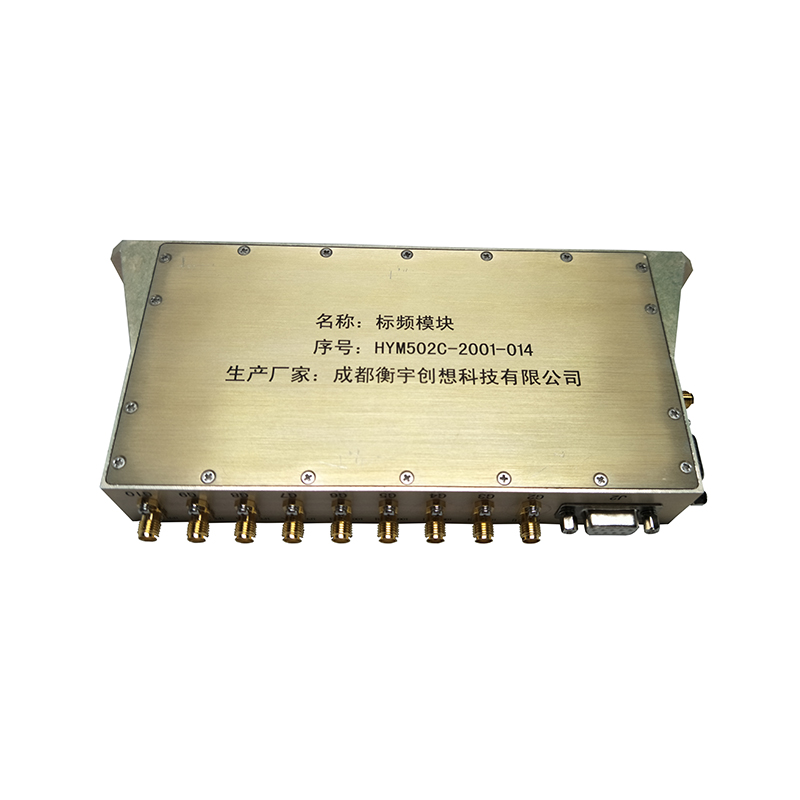

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

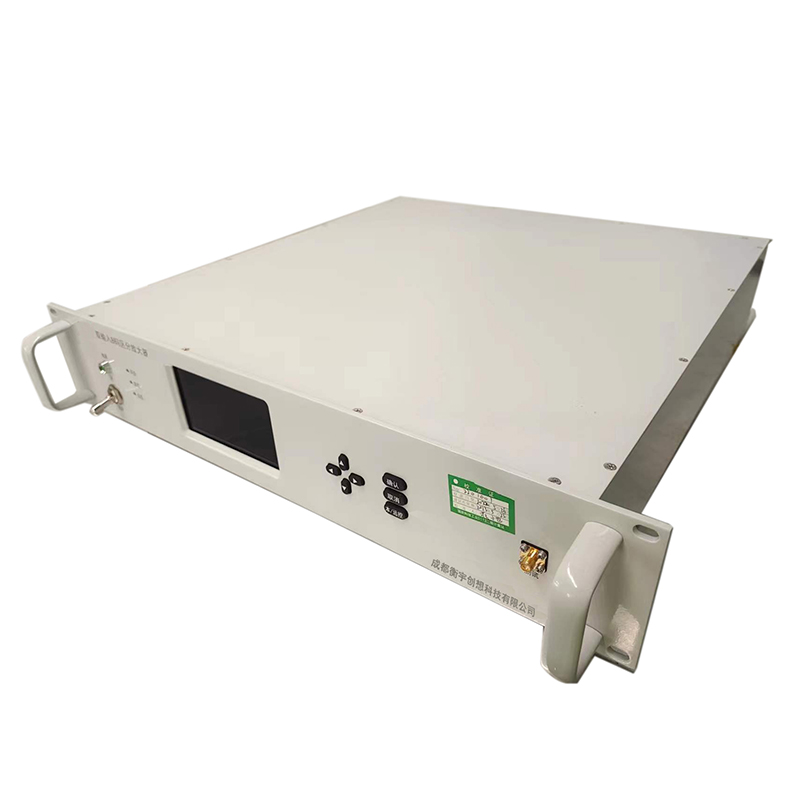

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

Модуль питания LL-DC2405-70

Модуль питания LL-DC2405-70 -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Модуль 1588 PTP

Модуль 1588 PTP

Связанный поиск

Связанный поиск- Китай ieee 1588 производители

- Глобальные и локальные системы позиционирования поставщик

- Китай широкотемпературные атомные часы с чиповой шкалой cpt производитель

- Глобальные системы позиционирования 8 класс поставщик

- Snmp протокол уровня поставщик

- Китай синтезатор частоты мгц заводы

- Синтезатор частоты без применения микроконтроллера поставщики

- Антивибрационные атомные часы с чиповой шкалой cpt завод

- Snmp протокол уровня поставщики

- Сопротивление большой мощности производители