Система пнт заводы

Начнем с того, что многие считают разработку и внедрение систем ПНТ – это чисто математическая задачка, решение которой сводится к выбору подходящих алгоритмов и мощного компьютера. И да, математика здесь важна, но реальность часто оказывается гораздо сложнее. Несколько лет работы в этой области убедили меня в том, что успешная реализация системы ПНТ на заводах – это комплексный процесс, требующий учета множества факторов – от специфики технологического процесса до особенностей оборудования и, конечно, квалификации персонала. Часто мы сталкиваемся с ситуацией, когда отличный алгоритм 'застревает' на этапе интеграции, потому что не учтены реальные ограничения производственной среды.

Что такое ПНТ и зачем она нужна на производстве?

Для тех, кто не знаком с термином, ПНТ (периодическое числовое тестирование) – это метод контроля качества и мониторинга технологических процессов, основанный на анализе временных характеристик сигналов. То есть, мы измеряем, как быстро или медленно изменяется что-то в процессе – например, время реакции датчика, период колебаний тока, и так далее. Зачем это нужно на производстве? В первую очередь, для выявления отклонений от нормы, раннего обнаружения дефектов и оптимизации технологических параметров. Это позволяет повысить качество продукции, снизить затраты на брак и повысить эффективность производства. Например, в металлургии системы ПНТ помогают контролировать температуру и скорость охлаждения металла, что критически важно для получения заданных характеристик изделия.

Не стоит думать, что ПНТ – это только про контроль качества. Это еще и инструмент для оптимизации. Например, мы успешно применяли ПНТ для выявления узких мест в производственной линии. Анализируя временные характеристики различных этапов процесса, можно определить, где возникает задержка или где происходит сбой. Дальше – уже оптимизируем этот этап, и вся линия работает эффективнее. Здесь важно понимать, что ПНТ – это не просто 'датчик', а система, которая позволяет увидеть скрытые закономерности в данных.

Специфические задачи систем ПНТ на различных производствах

И, конечно, на разных производствах задачи стоят по-разному. Например, на нефтеперерабатывающем заводе системы ПНТ могут использоваться для контроля работы насосов и компрессоров, выявления утечек и предотвращения аварий. На целлюлозно-бумажном комбинате – для мониторинга процесса коагуляции и осаждения, контроля качества бумаги. В автомобильной промышленности – для контроля работы двигателей и трансмиссий, выявления дефектов сборки.

А вот в нашей компании, ООО Чэнду Хэнюй Чуансян Технология, мы часто сталкиваемся с задачами, связанными с контролем работы датчиков и измерительных приборов. Например, на одном из наших клиентов, на предприятии по производству электроники, было необходимо разработать систему ПНТ для мониторинга параметров работы высокоточных приборов. Проблема заключалась в том, что приборы работали в сложных условиях – высокая температура, вибрация, электромагнитные помехи. Это потребовало разработки специальной системы фильтрации и коррекции данных.

Проблемы интеграции и внедрения

Одним из самых больших вызовов при внедрении системы ПНТ на заводах является интеграция с существующими системами автоматизации. У многих предприятий уже есть собственные системы управления производством, которые не предназначены для работы с данными, полученными от системы ПНТ. Это может потребовать разработки специальных интерфейсов и адаптации существующих систем. Мы сталкивались с ситуацией, когда клиенту приходилось создавать практически 'с нуля' систему связи между системой ПНТ и его MES-системой. Это – трудоемкий и дорогостоящий процесс.

Еще одна проблема – это обеспечение надежности и отказоустойчивости системы ПНТ. На производстве часто работают агрессивные среды, где оборудование может подвергаться воздействию пыли, грязи, влаги, вибрации. Поэтому необходимо использовать оборудование, предназначенное для работы в таких условиях, и предусмотреть меры по защите от помех. В противном случае, система ПНТ может давать неточные данные или вообще выйти из строя.

Пример неудачи: не учтены помехи

Помню один проект, где мы пытались внедрить систему ПНТ для контроля работы электродвигателя. Все алгоритмы работали прекрасно, данные были точными, но в реальных условиях система давала сбой. Оказалось, что система ПНТ сильно подвержена электромагнитным помехам от другого оборудования на производстве. Мы перепробовали разные способы фильтрации данных, но проблема оставалась. В итоге, систему ПНТ пришлось демонтировать и заменить на более устойчивое к помехам оборудование. Это был дорогостоящий урок.

Используемые технологии и оборудование

В качестве платформы для систем ПНТ мы обычно используем встроенные компьютеры и специализированные микроконтроллеры. Для сбора данных применяем различные датчики – датчики температуры, давления, вибрации, тока, напряжения и т.д. Для обработки данных используем программное обеспечение, написанное на C++, Python и других языках программирования.

Важным элементом системы ПНТ является система визуализации данных. Она позволяет операторам в режиме реального времени видеть состояние оборудования и технологического процесса. Мы используем различные инструменты визуализации – графики, диаграммы, таблицы, дашборды. В зависимости от требований клиента, можно реализовать как простую визуализацию, так и сложную систему аналитики.

Рекомендации по выбору оборудования

При выборе оборудования для системы ПНТ важно учитывать несколько факторов – точность измерений, диапазон рабочих температур, устойчивость к вибрации и помехам, стоимость. Мы рекомендуем использовать оборудование от известных производителей, которые предоставляют гарантию и техническую поддержку. Также важно учитывать возможность интеграции оборудования с существующими системами автоматизации.

Перспективы развития систем ПНТ

Мы уверены, что системы ПНТ будут играть все более важную роль в современном производстве. С развитием технологий искусственного интеллекта и машинного обучения, системы ПНТ станут еще более интеллектуальными и самообучаемыми. Они смогут самостоятельно выявлять аномалии, оптимизировать технологические параметры и прогнозировать отказы оборудования. Это позволит предприятиям повысить эффективность производства и снизить затраты.

На данный момент мы активно разрабатываем системы ПНТ на базе облачных технологий. Это позволит собирать и анализировать данные с большого количества оборудования, а также предоставлять доступ к данным из любой точки мира. Это открывает новые возможности для удаленного мониторинга и управления производством.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

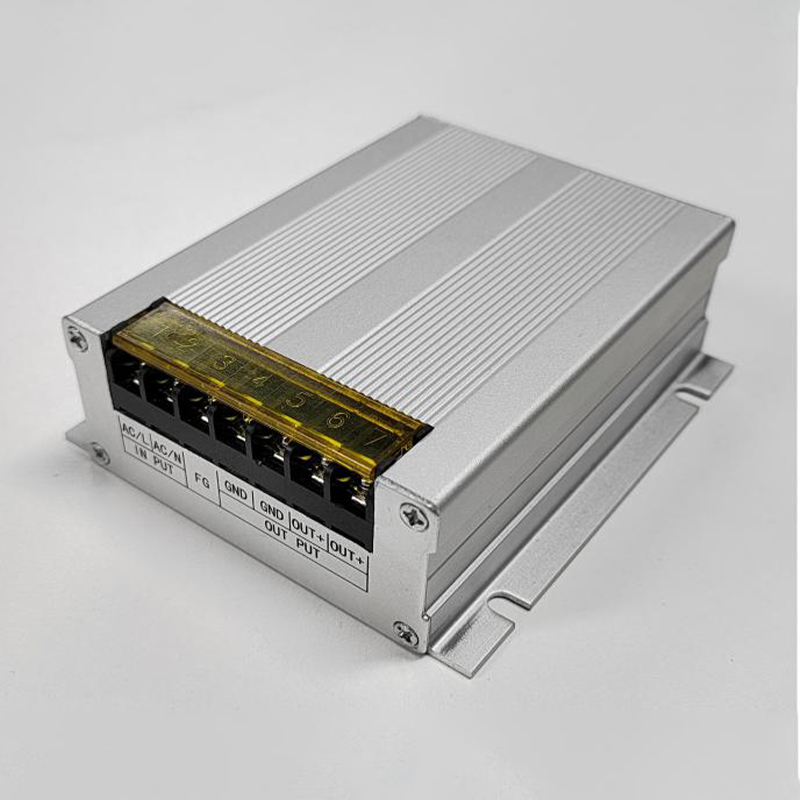

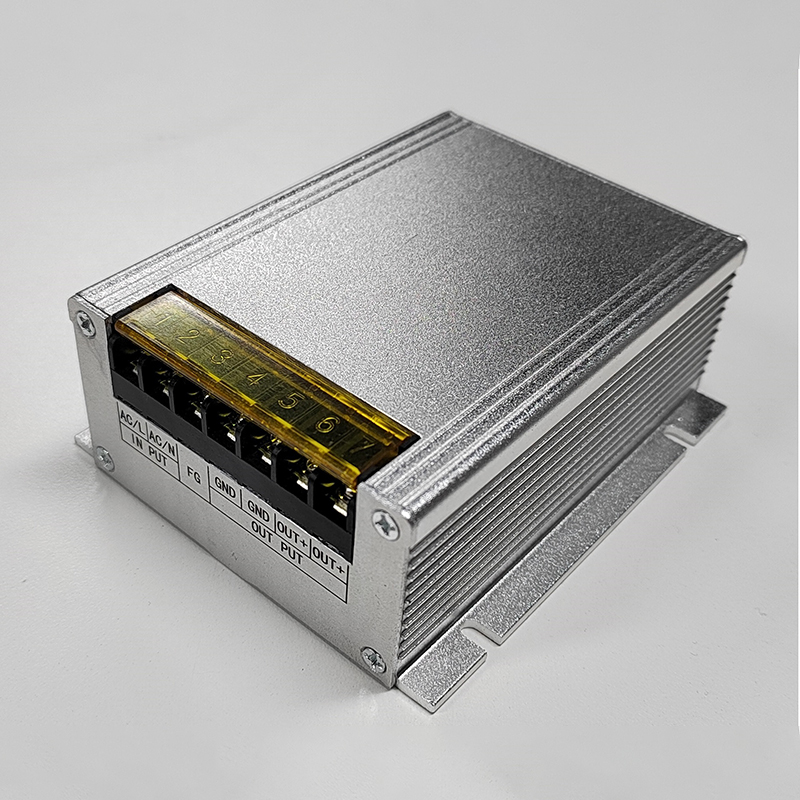

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

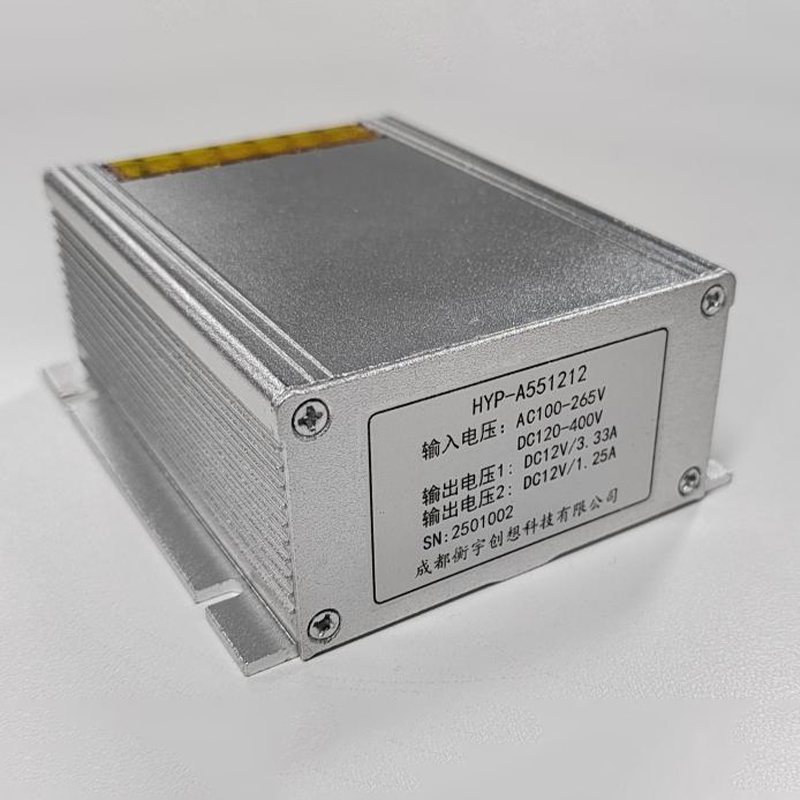

Модуль питания HYP-A551212

Модуль питания HYP-A551212 -

Модуль питания HYM-D09362405

Модуль питания HYM-D09362405 -

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

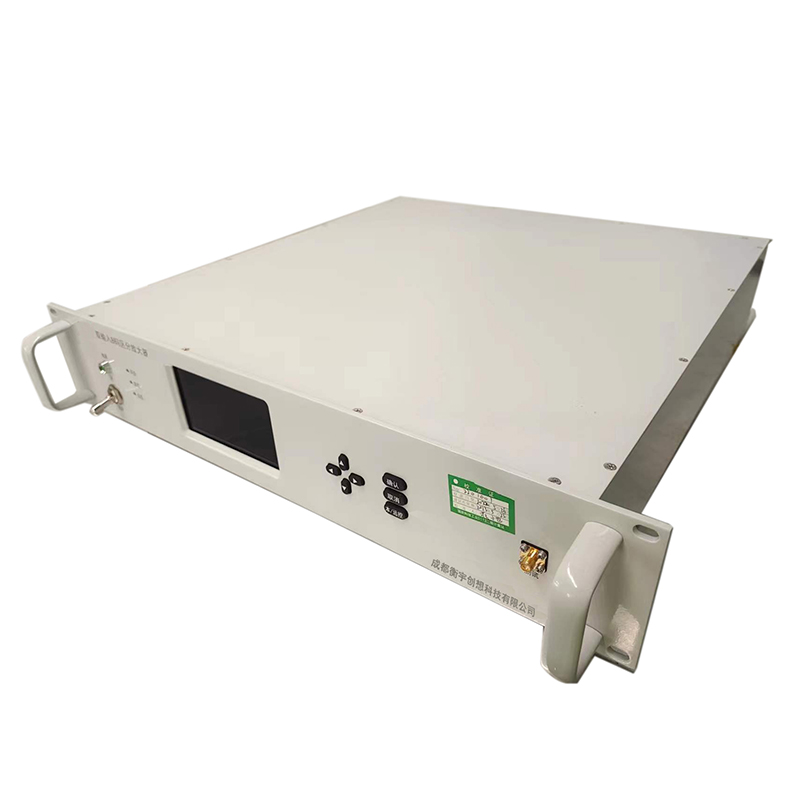

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

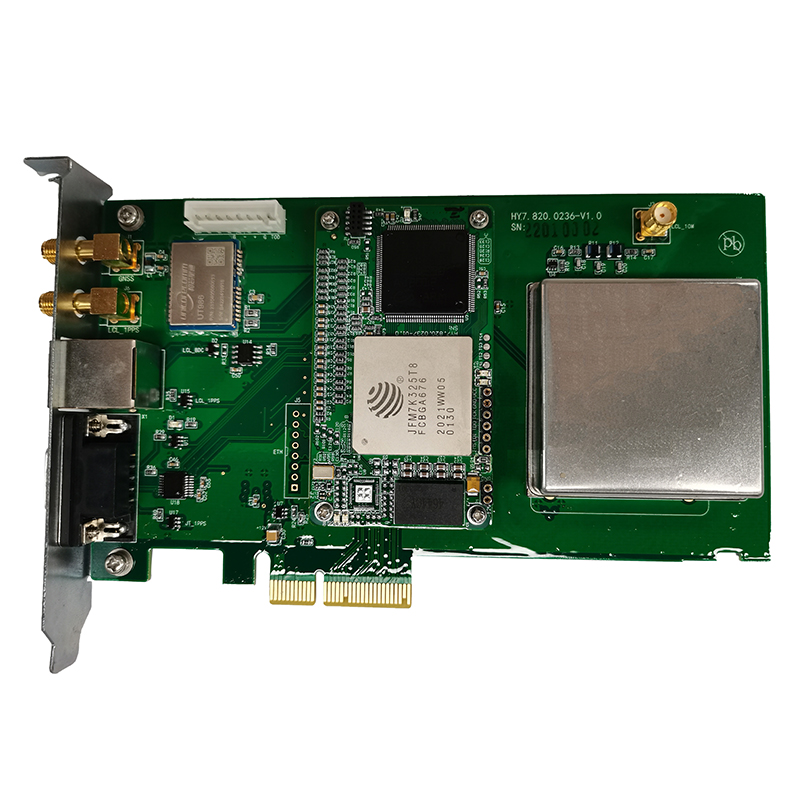

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Связанный поиск

Связанный поиск- Как называется глобальная система позиционирования поставщик

- Классы точности измерений заводы

- Протокол ntp производители

- Бесперебойный переключатель частот заводы

- Модуль синхронизации по сети ntp производитель

- Усилитель распределения кода irig-b поставщик

- Тестер стабильности частоты заводы

- Модули питания регулируемые производитель

- Китай синтезатор частот любительской радиосвязи

- Поддержка протокола snmp поставщик