Счётчик для отсчёт интервалов времени заводы

Многие считают, что приобретение простого счётчика для отсчёт интервалов времени заводы – это решает все проблемы с контролем производственных процессов. Заказали, установили, и вот – все показатели под контролем. Но опыт показывает, что это заблуждение. В реальности, выбор правильного решения для отсчёта времени – это комплексная задача, требующая глубокого понимания специфики производства и требований к точности. Попытаюсь поделиться своими наблюдениями, ошибками и полезными моментами.

Определение реальных потребностей: краеугольный камень успеха

Первая и, пожалуй, самая важная задача – это детальное выявление нужд. Просто знать, что нужно отсчитывать время, недостаточно. Что конкретно нужно измерять? Это интервалы между операциями? Время цикла производства? Время работы оборудования? Есть ли требования к точности? Какие отклонения допустимы?

Мы однажды столкнулись с ситуацией на одном из предприятий по производству деталей сложной механики. Заказчик требовал отслеживать время работы станка, но не понимал, что на точность этого измерения влияют множество факторов: перегрузки, вибрации, старение оборудования. Простой счётчик для отсчёт интервалов времени заводы в таких условиях выдавал совершенно неверные данные. Оказалось, что необходимо использовать более продвинутую систему, учитывающую динамику работы станка и возможность калибровки. Это был дорогостоящий, но необходимый шаг.

Не забывайте про интеграцию с существующими системами. Совместимость с ПЛК, SCADA-системами и другими технологиями – это критически важно для автоматизации процессов и получения полной картины происходящего. Зачастую, просто 'прикрутить' прибор к существующей инфраструктуре – задача нетривиальная, требующая квалифицированных специалистов.

Типы счётчиков и их применение: от простого к сложному

Рынок предлагает широкий спектр устройств для счёт интервалов времени на заводах. От простых механических счётчиков до сложных электронных систем с возможностью передачи данных по сети. Механические счётчики, конечно, надежны и не требуют электропитания, но они не обладают функциональностью современных электронных решений. Электронные счётчики, в свою очередь, могут выполнять различные функции: от простого отсчета времени до сложной статистики и анализа данных.

Электронные импульсные счётчики

Этот тип счётчиков наиболее распространен. Они фиксируют импульсы, поступающие от датчиков, и увеличивают счетчик на каждое полученное значение. Подходят для отсчета циклов, оборотов, перемещений. Хороший выбор для простых производственных задач.

Цифровые программируемые счётчики

Более гибкое решение, позволяющее задавать различные режимы работы, устанавливать пороговые значения и получать оповещения при их достижении. Могут использоваться для контроля времени выполнения различных этапов технологического процесса. Оптимальны для задач, требующих высокой степени автоматизации.

Модульные системы измерения времени

Предлагают максимальную гибкость и возможность расширения функциональности. Модульная система позволяет добавлять различные датчики, интерфейсы и функциональные блоки в зависимости от потребностей. Позволяют решать очень специфические задачи, такие как точное измерение времени простоя оборудования или контроль времени работы различных участков производственной линии. Например, модули и платы от компании ООО Чэнду Хэнюй Чуансян Технология (https://www.cdhycx.ru) зарекомендовали себя неплохо в этой области.

Проблемы интеграции и калибровки: невидимые подводные камни

Интеграция счётчика для отсчёт интервалов времени заводы в существующую производственную систему – это не всегда простая задача. Необходимо учитывать различные факторы: тип оборудования, используемые протоколы связи, наличие помех. Часто возникают проблемы с совместимостью.

Важным аспектом является калибровка. Даже самые точные счётчики со временем могут терять точность из-за воздействия различных факторов: температуры, вибрации, старения компонентов. Регулярная калибровка – это необходимое условие для обеспечения надежности измерений. Мы однажды столкнулись с ситуацией, когда счётчик, который мы установили на одном из предприятий, начинал выдавать неверные данные после нескольких месяцев работы. Оказалось, что он нуждался в калибровке. В противном случае, все производственные процессы, зависящие от его показаний, были подвержены риску.

Калибровка в условиях производства

Калибровку лучше проводить непосредственно на производстве, в условиях, максимально приближенных к реальным. Это позволяет учитывать все факторы, которые могут влиять на точность измерений. Существуют специальные приборы и методики для калибровки различных типов счётчиков.

Практические советы и рекомендации

Прежде чем выбрать счётчик для отсчёт интервалов времени заводы, необходимо провести тщательный анализ рынка, сравнить различные модели, учесть свои потребности и бюджет. Не стоит экономить на качестве. Выбирайте надежных производителей и поставщиков, которые предоставляют гарантию и сервисную поддержку.

Регулярно проверяйте состояние счётчиков, проводите калибровку, своевременно устраняйте неисправности. Автоматизация процессов отсчета времени – это инвестиция в эффективность и надежность производства.

Наши наблюдения показали, что установка простого счётчика времени – это только первый шаг. Для достижения максимальной эффективности необходимо использовать комплексный подход, включающий в себя правильный выбор оборудования, интеграцию с существующими системами, регулярную калибровку и квалифицированное обслуживание. В противном случае, инвестиции могут оказаться неэффективными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

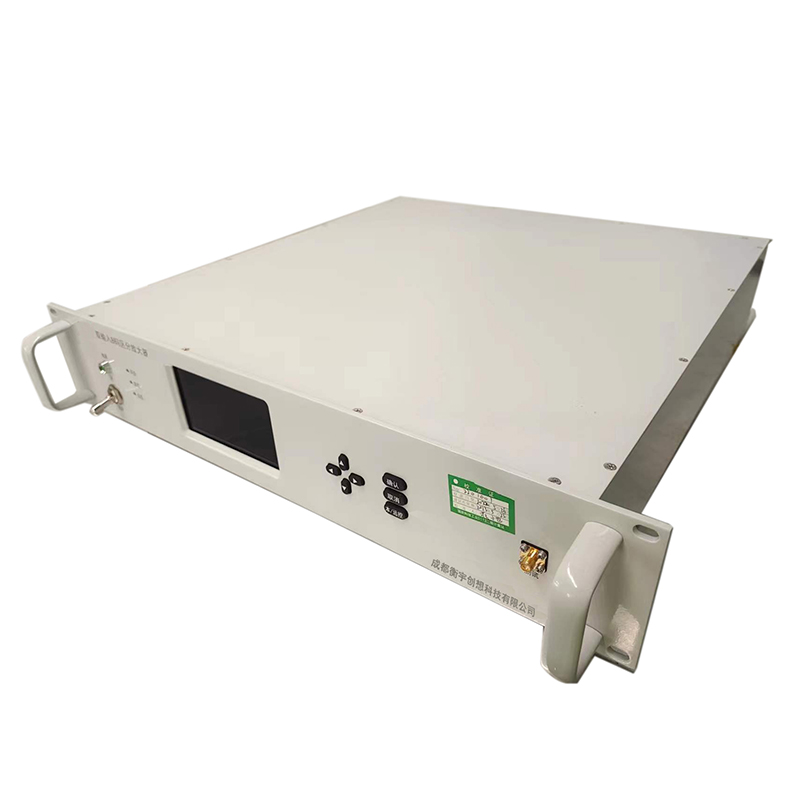

Двухвходовый усилитель импульсной дискриминации HYE-3160

Двухвходовый усилитель импульсной дискриминации HYE-3160 -

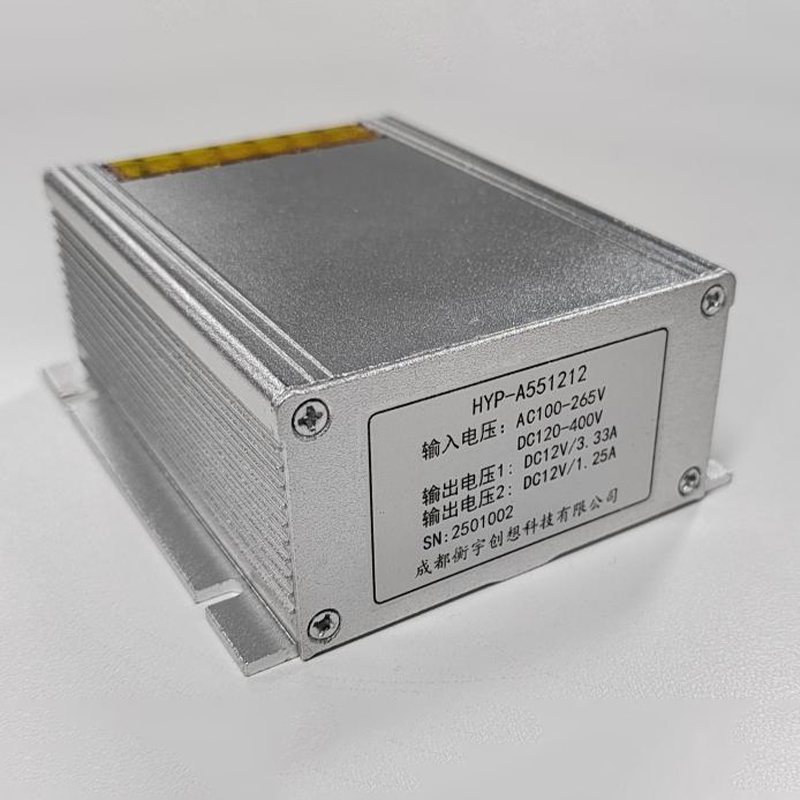

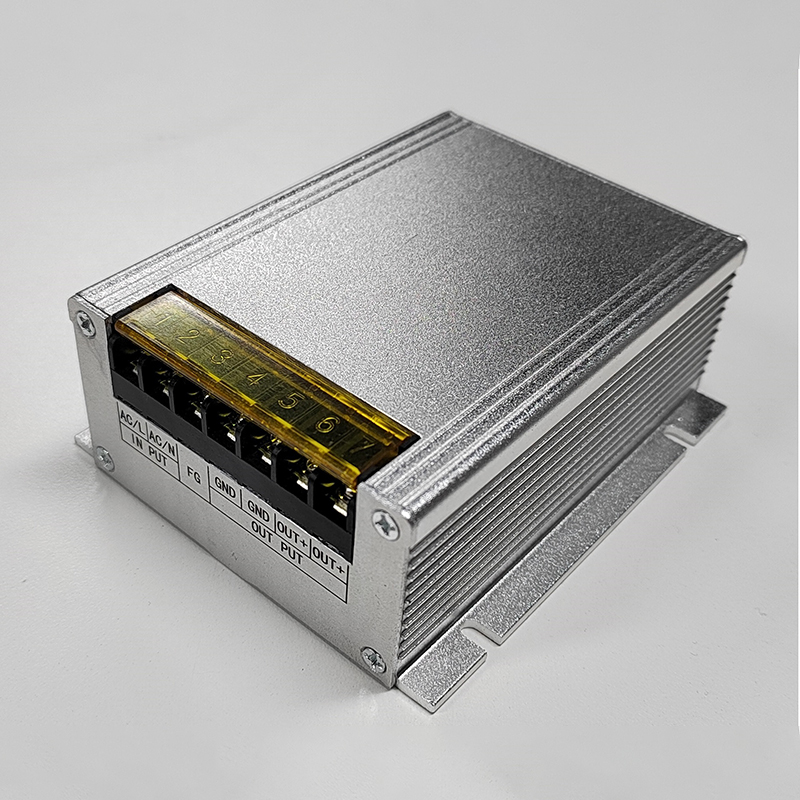

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

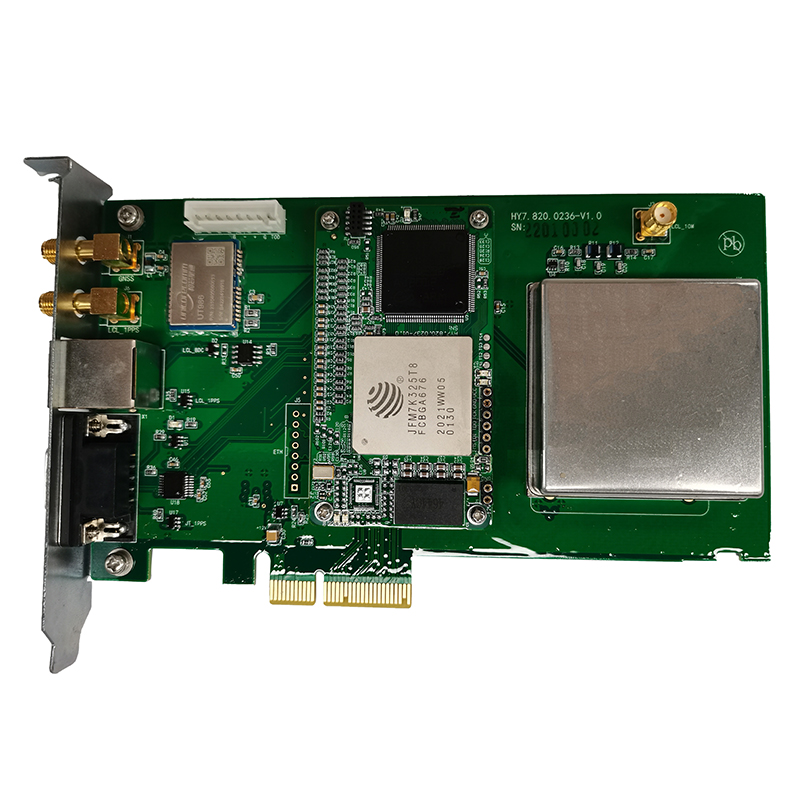

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

Модуль питания HYP-A401205

Модуль питания HYP-A401205 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

Сетевой сервер времени HYE-FSS1308

Сетевой сервер времени HYE-FSS1308 -

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Высокоточный терминал синхронизации HYE-7003 системы Бэйдоу-3

Связанный поиск

Связанный поиск- Измерение разницы во времени заводы

- Модули питания контроллера поставщик

- Китай плата синхронизации с шиной pci-e поставщики

- Большая мощность заводы

- Китай синтезатор частоты мгц производители

- Китай синтезатор частоты трансивера на ардуино производители

- Низкий уровень шума

- Китай sync-e производители

- Китай прямой синтезатор частот

- Китай модуль для синхронизации времени производители