Цифровая система фапч (цфапч) заводы

Все эти разговоры о цфапч заводы… Честно говоря, иногда кажется, что вокруг этого слишком много мистики. В индустрии часто попадаются обещания 'полной автоматизации', 'безошибочного результата' и прочей чепухи. Но реальность обычно куда прозаичнее. Я вот уже несколько лет занимаюсь разработкой и внедрением автоматизированных систем управления производством, и скажу – никакого 'волшебного' решения нет. Сложность вся в том, чтобы правильно спроектировать и настроить систему под конкретные задачи, учитывая все нюансы технологического процесса. И, конечно, не стоит забывать про кадровый фактор – даже самая совершенная автоматизация требует квалифицированного персонала для обслуживания и контроля.

Обзор: от теоретических схем к реальному производству

В общем, что мы имеем? На горизонте – автоматизация производства компонентов, связанных с точным контролем времени и частоты. Это может быть что угодно – от генераторов сигналов до модулей для обработки данных. Вопрос в том, как эффективно и экономично реализовать эти процессы с использованием цифровых технологий. Многие компании пытаются 'сделать все под ключ', но зачастую это приводит к перерасходу бюджета, срыву сроков и неоптимальным результатам. Именно поэтому важен грамотный подход, основанный на глубоком анализе потребностей и специфики производства.

Проблемы интеграции существующих систем

Одним из самых распространенных вызовов является интеграция новых цифровых систем с существующим оборудованием. Часто приходится работать со старыми, устаревшими системами, которые не готовы к современным технологиям. Это требует разработки специальных интерфейсов и адаптации программного обеспечения. Недавно мы столкнулись с ситуацией, когда заказчик хотел интегрировать новую систему управления цфапч заводы с существующей системой автоматического управления двигателями. Оказалось, что протоколы обмена данными совершенно несовместимы, и потребовалась полная переработка интерфейса. Это, разумеется, добавило затрат и времени.

Роль программно-аппаратных комплексов

Современные решения в области автоматизации производства обычно представляют собой программно-аппаратные комплексы, включающие в себя специализированное оборудование и программное обеспечение. Важно выбирать комплексы, которые соответствуют требованиям конкретного производства и обладают возможностью масштабирования. Мы работаем с несколькими поставщиками оборудования для измерения времени и частоты. Например, системы от компании Rohde & Schwarz показывают отличную точность и надежность, но стоят недешево. В то же время, решения от более бюджетных производителей могут быть вполне приемлемыми, если учесть их функциональность и надежность. Важно проводить тщательное сравнение различных вариантов.

Оптимизация производственных процессов с использованием цифровых двойников

Еще один перспективный тренд – использование цифровых двойников для оптимизации производственных процессов. Создание виртуальной модели цфапч заводы позволяет проводить виртуальные эксперименты, прогнозировать результаты и оптимизировать параметры технологического процесса. Например, можно моделировать различные сценарии производства и выявлять узкие места. Это может значительно повысить эффективность производства и снизить затраты.

Пример успешной реализации: модернизация существующего производства

Мы недавно завершили проект по модернизации существующего цфапч заводы. Заказчик хотел повысить производительность и снизить количество брака. В рамках проекта была внедрена новая система управления производством, включающая в себя датчики контроля параметров процесса, систему визуализации данных и систему автоматического управления оборудованием. После внедрения новой системы производительность была увеличена на 20%, а количество брака – снижено на 15%. Этот пример показывает, что даже при работе с устаревшим оборудованием можно добиться значительных результатов с помощью современных цифровых технологий.

Ключевые факторы успеха: качество данных и обучение персонала

Успех проекта напрямую зависел от качества данных, поступающих с датчиков. Необходимо тщательно выбирать датчики и проводить регулярную калибровку. Кроме того, очень важно обеспечить обучение персонала работе с новой системой. Без квалифицированного персонала даже самая современная система не сможет эффективно работать.

Перспективы развития: искусственный интеллект и машинное обучение

В будущем можно ожидать дальнейшего развития автоматизации производства цфапч заводы с использованием искусственного интеллекта и машинного обучения. Эти технологии позволят создавать самообучающиеся системы, которые смогут самостоятельно оптимизировать параметры технологического процесса и прогнозировать возможные сбои. Например, можно использовать машинное обучение для анализа данных с датчиков и выявления аномалий, которые могут привести к браку.

Возможные риски и пути их минимизации

Несмотря на большие перспективы, существуют и риски, связанные с использованием ИИ и машинного обучения. Например, может возникнуть проблема 'черного ящика', когда трудно понять, как система принимает решения. Чтобы минимизировать эти риски, необходимо использовать прозрачные алгоритмы и проводить регулярный аудит системы.

ООО Чэнду Хэнюй Чуансян Технология, к примеру, активно исследует применение машинного обучения для оптимизации параметров генераторов сигналов. В их компании активно внедряются системы мониторинга и предиктивной аналитики, что позволяет выявлять потенциальные проблемы на ранних стадиях и предотвращать выход оборудования из строя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

Плата распределения временного кода HYB-CPCI-GC-01

Плата распределения временного кода HYB-CPCI-GC-01 -

Сетевой сервер времени HYE-FSS1308

Сетевой сервер времени HYE-FSS1308 -

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111

Источник сигнала времени и частоты для рубидиевых атомных часов HYE-5111 -

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

Многоканальный тестер стабильности частоты HYE-9110

Многоканальный тестер стабильности частоты HYE-9110 -

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

Передняя панель двухвходового усилителя частоты HYE-PFF100

Передняя панель двухвходового усилителя частоты HYE-PFF100 -

Цифровой блок фазовой автоподстройки частоты 10 МГц

Цифровой блок фазовой автоподстройки частоты 10 МГц -

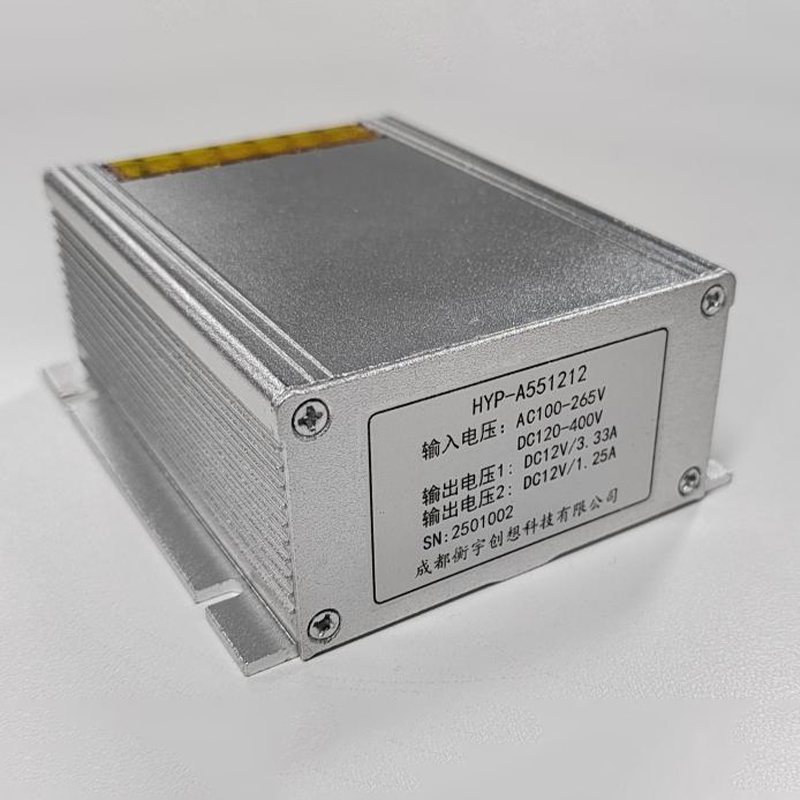

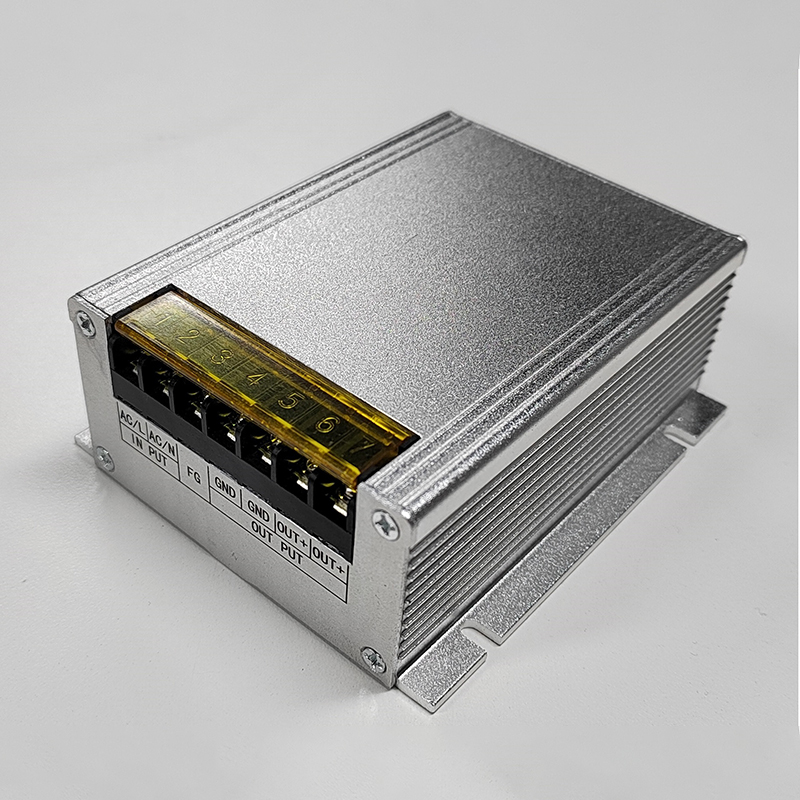

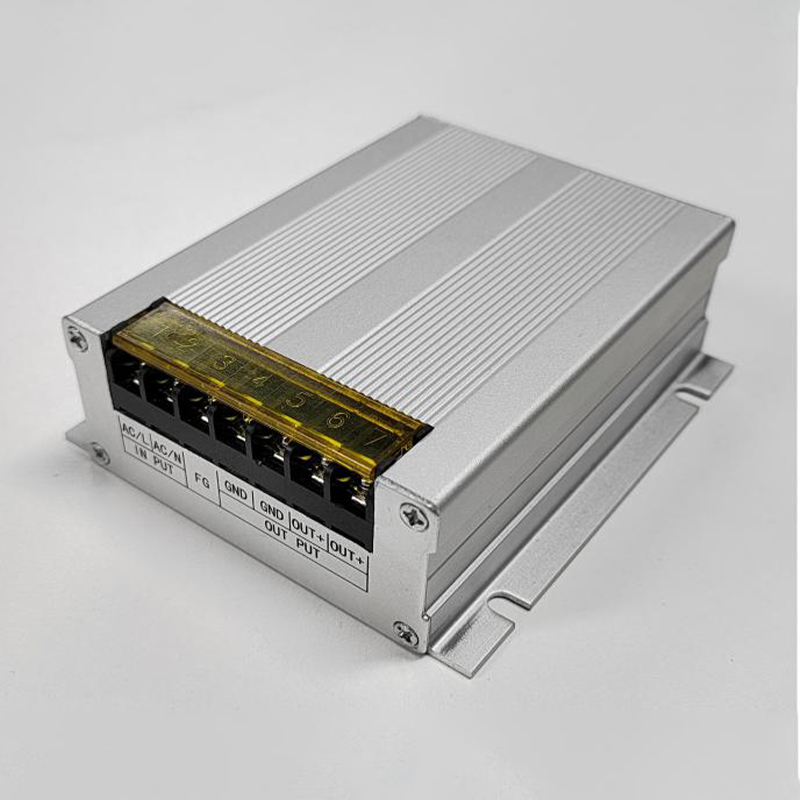

Модуль питания HYP-A4012

Модуль питания HYP-A4012 -

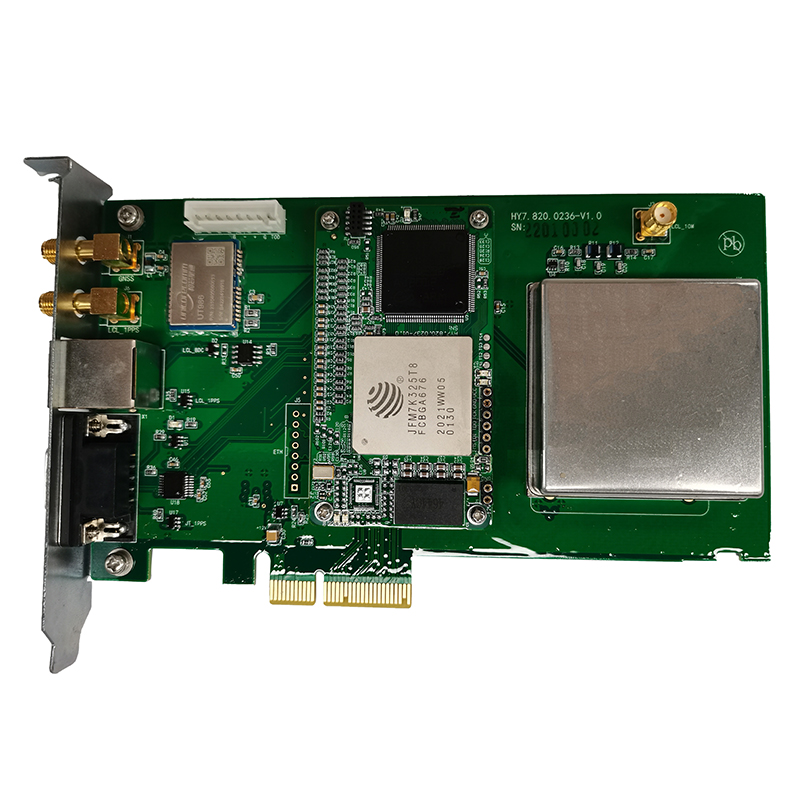

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

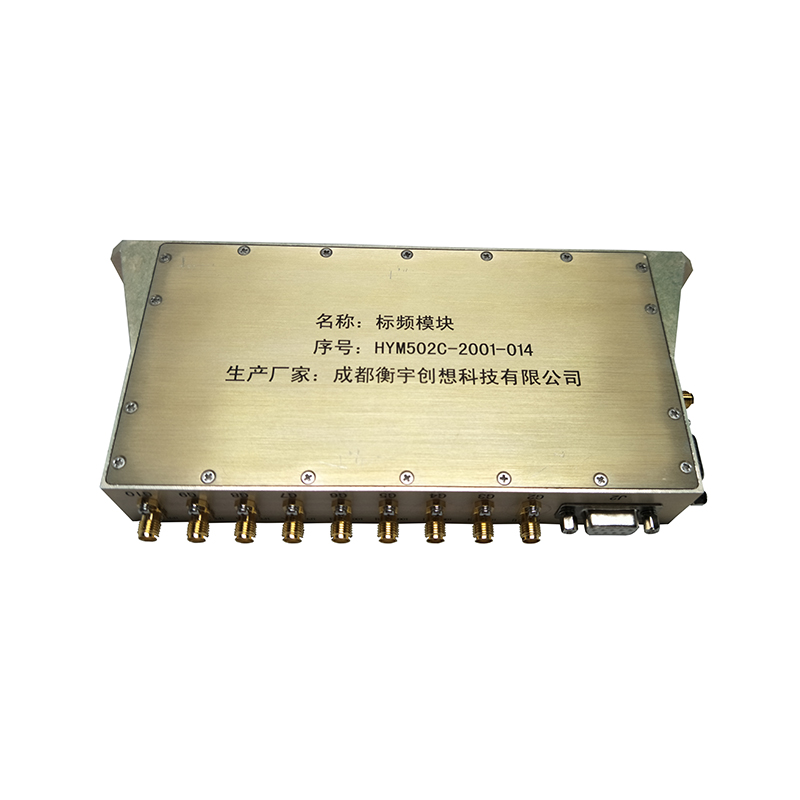

Модуль стандарта частоты HYM502C

Модуль стандарта частоты HYM502C

Связанный поиск

Связанный поиск- Атомные часы с чиповой шкалой заводы

- Китай модуль синхронизации по сети ptp заводы

- Работа протокола snmp поставщик

- Энергоэффективные атомные часы с чиповой шкалой cpt заводы

- Атомные часы с чиповой шкалой cpt поставщик

- Китай синтезатор частоты для кв трансивера завод

- Синтезатор частоты трансивера на ардуино поставщик

- Цифровая система фапч (цфапч) поставщики

- Какие протоколы snmp поставщик

- Источник опорной частоты (иоч) производители