Частотно-временной терминал заводы

Итак, **частотно-временной терминал заводы**. Звучит сложно, да? Часто, когда говорят о нем, представляют себе какие-то гигантские, громоздкие устройства, занимающие целую комнату. А на деле все гораздо интереснее. Вопрос не в масштабе, а в функциональности и, главное, в интеграции в общий технологический процесс. Я начинал свою карьеру с работы на одном из предприятий, занимающихся производством электронных компонентов, и первое, что меня удивило – это не размер терминала, а его роль в оптимизации контроля качества и выявления проблем на самых ранних этапах производства. Там, где раньше использовали ручные измерения и догадки, теперь – точный анализ сигналов во временной и частотной областях. Пока не будет личного опыта, сложно понять всю глубину ценности такого решения. И, честно говоря, многие руководство не сразу это осознают.

Зачем нужен **частотно-временной терминал** на производстве?

Основная задача, которую решает частотно-временной терминал – это глубокий анализ сигналов, поступающих с датчиков и измерительных приборов. Это позволяет не просто фиксировать значения, а выявлять скрытые аномалии, предсказывать возможные дефекты и оптимизировать производственные процессы. Мы сталкивались с ситуациями, когда явные отклонения в показаниях приборов были замаскированы небольшими, но критически важными изменениями в частотном спектре. Без специализированного анализа это было бы просто невозможно обнаружить.

По сути, это как очень чувствительный слух, который улавливает мельчайшие колебания в сигнале. А эти колебания – зачастую предвестники проблем. Например, в производстве полупроводников изменения в частотном спектре могут указывать на нарушение целостности проводников, которые еще не выявились визуально. Использование **частотно-временного анализа** дает возможность принять меры до того, как дефект распространится на всю партию.

Пример из практики: оптимизация процесса термообработки

На одном из предприятий мы применяли частотно-временной терминал для контроля процесса термообработки деталей. Изначально, контроль осуществлялся по температуре, которая измерялась термопарами. Это не позволяло точно оценить состояние металла в процессе нагрева и охлаждения. В результате, получались партии с неравномерной закалкой и повышенным риском возникновения трещин. Применив анализ сигнала, полученного с датчиков температуры и датчиков деформации, мы смогли выявить критические моменты в процессе нагрева и оптимизировать его. В результате, брак снизился на 15%, а время цикла производства сократилось на 8%. Это был очень ощутимый результат.

Стоит отметить, что не всегда внедрение **частотно-временной аналитики** происходит гладко. Один из самых распространенных вызовов – это настройка параметров анализа и интерпретация результатов. Требуется глубокое понимание физических процессов, происходящих на производстве, и умение правильно выбрать параметры анализа для конкретной задачи. И здесь, конечно, не обходится без экспериментов и проб.

С какими сложностями сталкиваются при работе с **частотно-временным терминалом**?

Ключевая проблема, с которой приходится сталкиваться при работе с подобным оборудованием, – это объем данных. Частотно-временные данные генерируются очень быстро и в огромных количествах. Хранение и обработка этих данных требуют значительных вычислительных ресурсов и специализированного программного обеспечения. Кроме того, необходимо обеспечить надежность и целостность данных, чтобы избежать ложных срабатываний и ошибочных выводов.

Еще одна сложность – это калибровка и настройка оборудования. Для получения точных результатов необходимо правильно откалибровать датчики и параметры анализа. Это требует регулярного обслуживания и контроля. Неправильная калибровка может привести к неверным результатам и снизить эффективность системы контроля.

Выбор оптимального решения: аппаратное и программное обеспечение

При выборе **частотно-временного терминала** важно учитывать не только его функциональность, но и совместимость с существующей инфраструктурой предприятия. На рынке представлено множество различных решений, от простых настольных устройств до сложных сетевых систем. Выбор оптимального решения зависит от конкретных задач и бюджета. Важно также обратить внимание на качество программного обеспечения, которое обеспечивает анализ и визуализацию данных.

В ООО Чэнду Хэнюй Чуансян Технология (https://www.cdhycx.ru/) предлагают широкий спектр решений в области частотно-временного анализа. Их продукция охватывает различные области применения – от контроля качества в производственных процессах до мониторинга состояния оборудования. Опыт работы с различными отраслями позволяет им подбирать оптимальные решения для каждой конкретной задачи. Они предлагают как стандартные решения, так и кастомизированные системы, адаптированные под индивидуальные потребности заказчика.

Будущее **частотно-временных терминалов**

Думаю, **частотно-временные терминалы** будут играть все более важную роль в современном производстве. С развитием технологий, таких как искусственный интеллект и машинное обучение, появится возможность автоматизировать процесс анализа данных и прогнозировать возможные проблемы еще более точно. Это позволит предприятиям повысить эффективность производства, снизить затраты и улучшить качество продукции. Мы уже видим, как некоторые компании используют ИИ для автоматического выявления аномалий в сигналах и принятия решений о необходимости корректировки производственного процесса.

Кроме того, растет интерес к применению **частотно-временных методов** в области диагностики оборудования. Анализируя сигналы, поступающие с датчиков состояния оборудования, можно выявлять признаки износа и прогнозировать необходимость проведения технического обслуживания. Это позволит предотвратить аварии и снизить затраты на ремонт.

Перспективы развития: интеграция с системами ПЛК и MES

Важным направлением развития **частотно-временных терминалов** является их интеграция с системами программируемых логических контроллеров (ПЛК) и системами управления производством (MES). Это позволит автоматизировать процесс сбора и обработки данных, а также обеспечить оперативный доступ к информации о состоянии производства. Например, можно создать систему, которая автоматически генерирует отчеты о качестве продукции на основе данных, полученных с датчиков и измерительных приборов, и передает их в систему MES для дальнейшего анализа.

Пока это еще не является стандартной практикой, но потенциал у этой интеграции огромный. Я уверен, что в ближайшем будущем мы увидим все больше и больше предприятий, использующих **частотно-временные терминалы** для оптимизации своих производственных процессов и повышения конкурентоспособности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

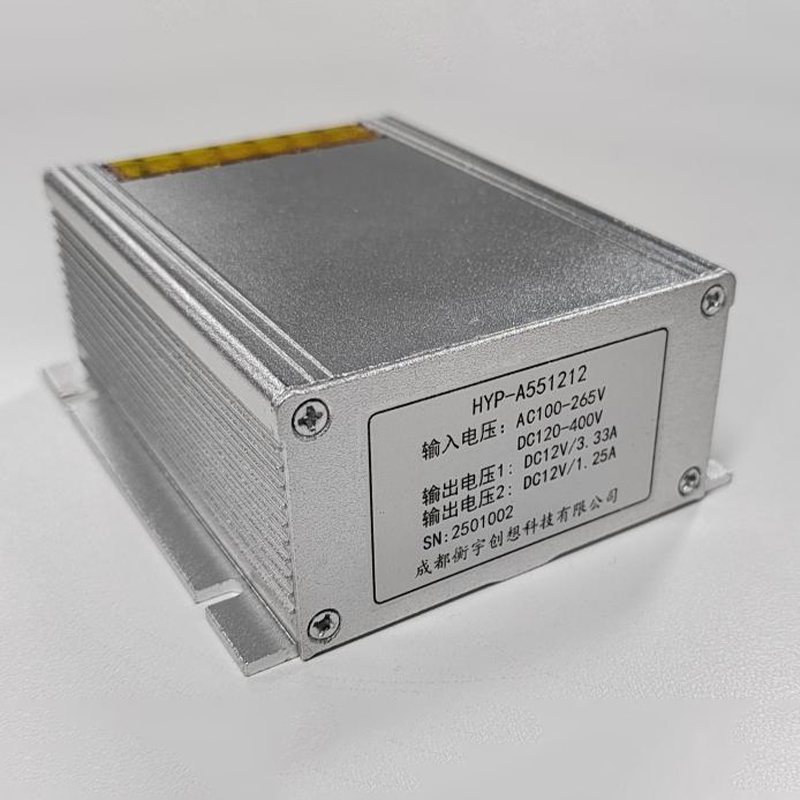

Модуль питания HYP-A551212

Модуль питания HYP-A551212 -

Высокопроизводительные атомные часы HAS-1002 CPT

Высокопроизводительные атомные часы HAS-1002 CPT -

TFS1902 Терминал времени и частоты (модульный)

TFS1902 Терминал времени и частоты (модульный) -

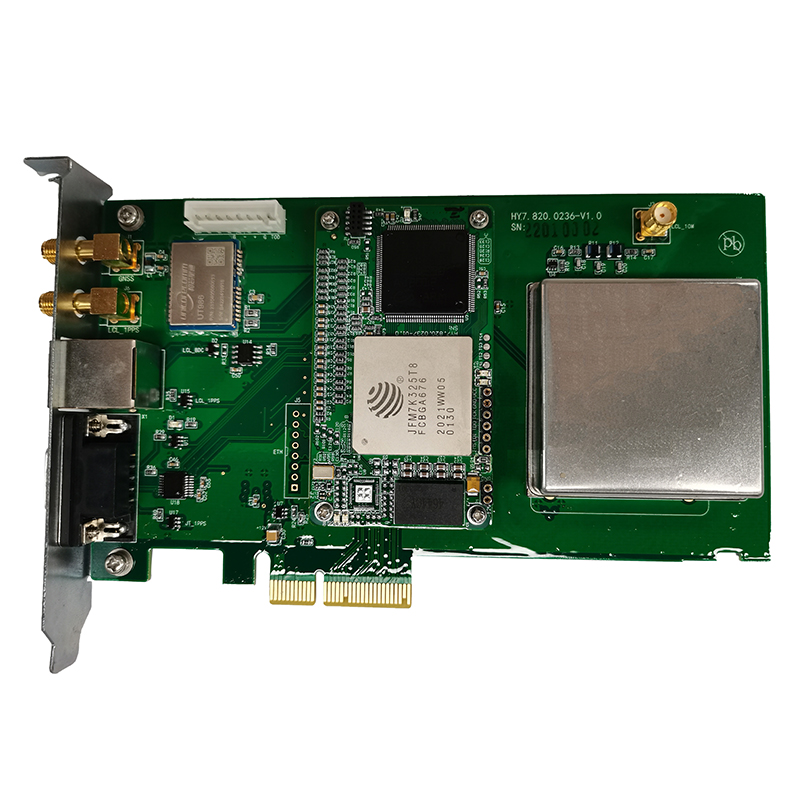

Плата синхронизации HYB-PCIe100

Плата синхронизации HYB-PCIe100 -

Сетевой сервер времени HYE-FSS1308

Сетевой сервер времени HYE-FSS1308 -

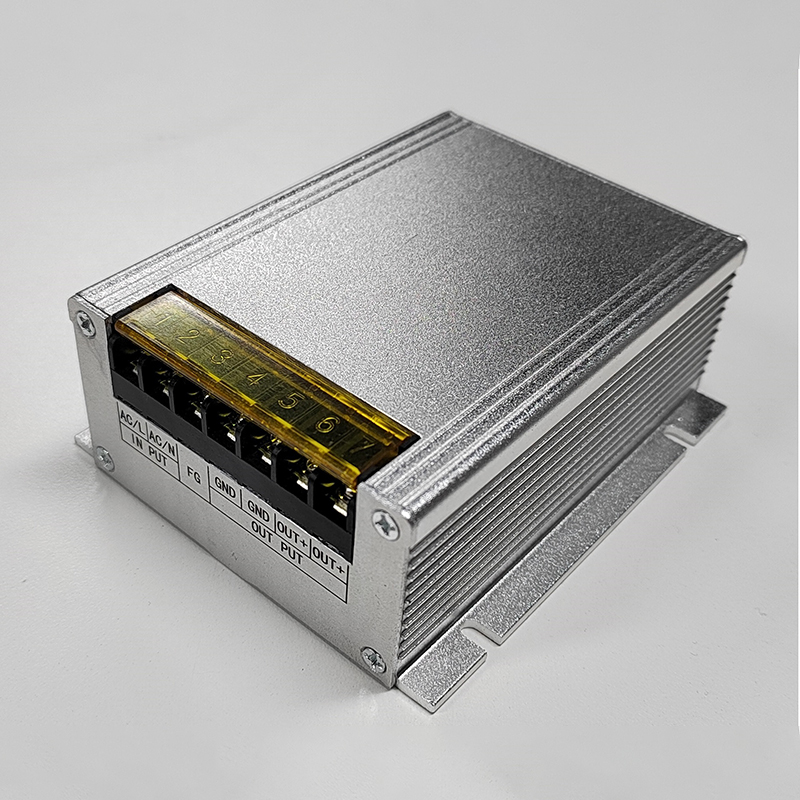

Модуль питания HYP-A6012

Модуль питания HYP-A6012 -

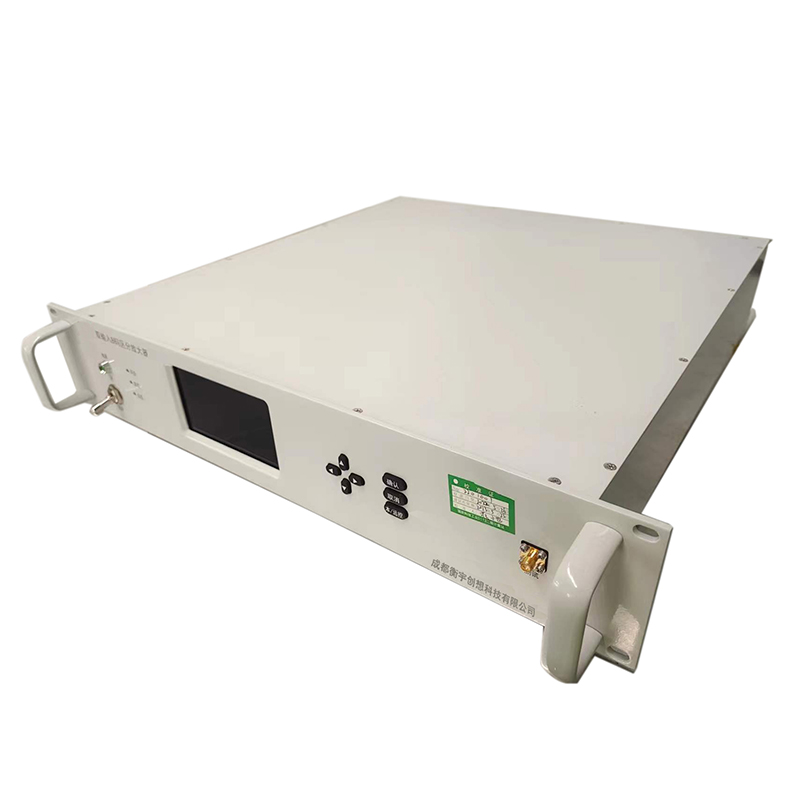

Усилитель-распределитель импульсных сигналов HWDG-SFF100

Усилитель-распределитель импульсных сигналов HWDG-SFF100 -

Модуль 1588 PTP

Модуль 1588 PTP -

Двухвходной сепаратор-усилитель кода B HYE-BCF100

Двухвходной сепаратор-усилитель кода B HYE-BCF100 -

Многоканальный счетчик HYE-3111

Многоканальный счетчик HYE-3111 -

Модуль измерения времени HYM-370

Модуль измерения времени HYM-370 -

Модуль питания HYP-A901205-1U

Модуль питания HYP-A901205-1U

Связанный поиск

Связанный поиск- Китай протоколы управления snmp

- Плата модуля питания производитель

- Стандартный усилитель с частотным распределением

- Китай атомные часы с чиповой шкалой cpt поставщик

- Китай высокая стабильность атомных часов производитель

- Отправка trap snmp протокол производитель

- Плата синхронизации с шиной CPCI

- Плата синхронизации с шиной cpci поставщики

- Синтезатор частоты до 450 мгц схема завод

- Синтезатор биорезонансных частот звуковая производитель